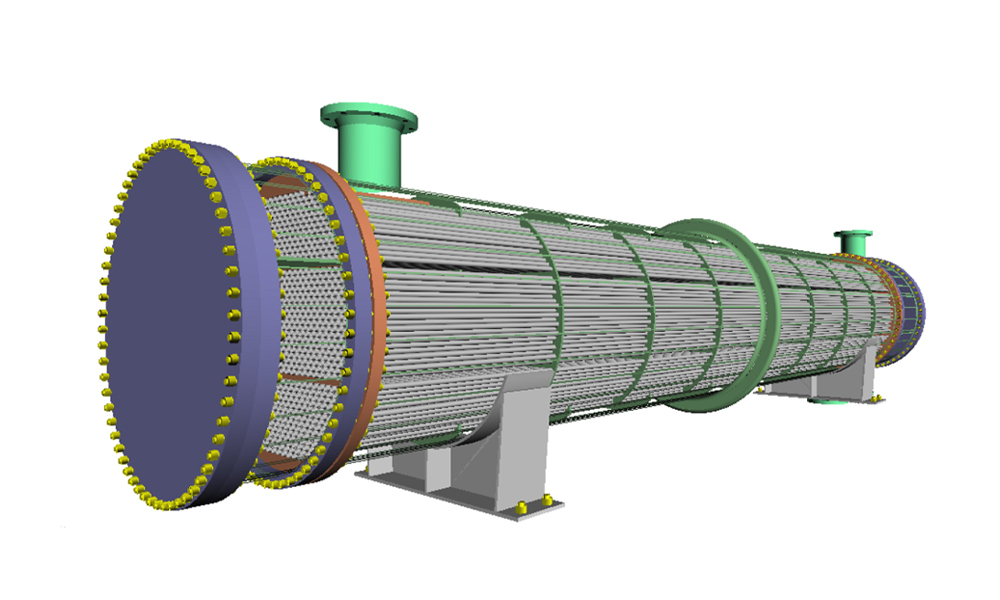

مبدلهای حرارتی پوسته و لوله از پرکاربردترین و حیاتیترین تجهیزات فرآیندی در صنایع نفت، گاز، پتروشیمی، نیروگاهی، دارویی و غذایی محسوب میشوند. این مبدلها با قابلیت تحمل فشار و دمای بالا و امکان انتقال حرارت مؤثر بین سیالات مختلف، جایگاهی ویژه در فرآیندهای صنعتی دارند.

با وجود طراحی قدرتمند و استانداردهای بینالمللی، این تجهیزات نیز در طول زمان ممکن است با خرابیهایی مواجه شوند که راندمان، ایمنی و پایداری عملکرد را تحتالشعاع قرار میدهد. شرکت پتروسازه بینالملل آرام (پتروسازه)، بهعنوان یکی از تولیدکنندگان پیشرو مبدلهای پوسته و لوله در ایران، در این مقاله به تحلیل علمی و کاربردی مهمترین خرابیهای رایج این تجهیزات و راهکارهای مهندسی برای پیشگیری از آنها میپردازد.

1. خوردگی: دشمن پنهان عملکرد

خوردگی یکی از اصلیترین عوامل تخریب در مبدل حرارتی پوسته و لوله است. این پدیده عمدتاً بهدلیل تماس فلزات با سیالات خورنده (نظیر آب دریا، اسیدها، مواد حاوی کلرید و گوگرد) و واکنشهای الکتروشیمیایی رخ میدهد.

انواع خوردگی رایج:

- خوردگی یکنواخت (Uniform Corrosion)

- خوردگی موضعی (Pitting)

- خوردگی تنشی (SCC)

- خوردگی گالوانیکی

راهکارها:

- انتخاب متریال مناسب مثل 316L، آلیاژهای نیکل، تیتانیوم

- استفاده از پوششهای اپوکسی یا سرامیکی در نقاط حساس

- تزریق بازدارندههای خوردگی در سیال ورودی

- اجرای بازرسیهای دورهای NDT

شرکت پتروسازه با ارائه مشاوره مهندسی دقیق در انتخاب متریال، به کاهش هزینههای ناشی از خوردگی و افزایش عمر مفید مبدلها کمک میکند.

2. رسوبگذاری و گرفتگی: افت پنهانی راندمان

تشکیل رسوبهای معدنی، ذرات معلق یا لجنهای زیستی در لولهها و کانالهای مبدل میتواند انتقال حرارت را مختل کرده و منجر به افزایش افت فشار، کاهش راندمان و حتی آسیب ساختاری شود.

دلایل اصلی رسوبگذاری:

- کیفیت پایین آب فرآیندی

- کاهش سرعت جریان سیال

- دمای بالا در دیواره لولهها

- عدم فیلتراسیون مؤثر سیالات

راهکارها:

- طراحی با سرعت سیال بهینه (۳ تا ۵ fps)

- نصب فیلترهای ورودی و پیشتصفیه

- استفاده از مبدلهایی با بافلهای ضد رسوب

- اجرای برنامه تمیزکاری شیمیایی یا مکانیکی منظم

شرکت پتروسازه مبدلهایی با طراحی ضد رسوب تولید میکند که با آرایش مهندسی شده لولهها و بافلها، تشکیل رسوبات را به حداقل میرسانند.

3. نشتی در تیوبها و اتصالات: خطری برای ایمنی فرآیند

نشتی در نقاط اتصال تیوبها، تیوبشیتها یا گسکتها میتواند باعث مخلوط شدن سیالات، کاهش راندمان، آلودگی و توقف کامل عملیات شود.

علل رایج نشتی:

- خوردگی موضعی در لولهها

- جوشکاری یا اکسپنشن نامناسب

- فرسودگی گسکتها

- ترکهای تنشی در تیوبشیت

راهکارها:

- جوشکاری دقیق و تستشده با NDT و هیدرواستاتیک

- استفاده از گسکتهای مقاوم حرارتی-شیمیایی

- بازرسی سالانه نقاط حساس

- عملیات ریتوب (Retube) در صورت خرابی گسترده

شرکت پتروسازه با استفاده از فناوریهای نوین جوشکاری و کنترل کیفی سختگیرانه، احتمال نشتی را به حداقل رسانده و کیفیت اتصالات را تضمین میکند.

4. ارتعاشات و آسیبهای مکانیکی: اختلال در ساختار

ارتعاشات ناشی از جریان سیال در سمت پوسته یا سمت تیوب، در صورت عدم طراحی دقیق، میتوانند منجر به برخورد لولهها، ایجاد ترک یا حتی پارگی کامل تیوب شوند.

علتهای اصلی:

- سرعت بالای سیال در سمت پوسته

- طراحی نامناسب بافلها یا چیدمان تیوبها

- نصب نادرست مبدل حرارتی

راهکارها:

- طراحی طبق TEMA Class R و نرمافزار Aspen B-JAC

- رعایت فاصله بهینه بافلها و استفاده از Seal Strips

- بازرسیهای دورهای برای سایش، لرزش یا تغییر شکل لولهها

شرکت پتروسازه با طراحی مهندسی شده و تستهای دینامیکی، مبدلهایی تولید میکند که در برابر ارتعاشات مقاوم و قابل اطمینان هستند.

5. چکش بخار و ضربه آبی: فشارهای ناگهانی مخرب

Water Hammer یا چکش بخار پدیدهای است که در اثر توقف ناگهانی جریان یا تغییرات شدید دما در خطوط سیال اتفاق میافتد و میتواند فشارهای لحظهای بالایی را به مبدل وارد کند.

پیامدها:

- ترک در لولهها یا پوسته

- شکست گسکتها

- انهدام ناگهانی باندل تیوب

راهکارها:

- نصب شیرهای اطمینان، پایلوتها و شیرهای تخلیه

- طراحی مسیرهای تخلیه بخار و هواگیری مناسب

- کنترل دقیق سرعت تغییرات دما و فشار

شرکت پتروسازه در طراحی خود از سیستمهای ضربهگیر و محفظه هواگیری استفاده میکند تا پدیدههای دینامیکی را مهار کند.

6. افت فشار و کاهش راندمان حرارتی

افزایش افت فشار در مبدل حرارتی پالایشگاه، یکی از نشانههای اولیه مشکلات داخلی مانند رسوب، انسداد یا طراحی غیربهینه است که مستقیماً بر راندمان انتقال حرارت و مصرف انرژی اثر میگذارد.

عوامل افت فشار:

- چیدمان نامناسب لولهها

- بافلهای متراکم یا با برش نامناسب

- انطباق نداشتن سیال واقعی با شرایط طراحی

راهکارها:

- استفاده از طراحی سفارشی براساس خواص دقیق سیال

- انتخاب آرایش مربعی یا مثلثی مناسب با فرآیند

- پایش با سنسورهای فشار و دبی

شرکت پتروسازه با استفاده از نرمافزارهای طراحی دقیق و تحلیل CFD، محصولات خود را با کمترین افت فشار و بیشترین بهرهوری ارائه میدهد.

7. اهمیت بازرسی و نگهداری دورهای

یکی از مؤثرترین راهکارهای جلوگیری از خرابیهای غیرمنتظره، بازرسی و نگهداری برنامهریزی شده است. بدون این فعالیتها، حتی تجهیزات باکیفیت نیز دچار استهلاک سریع میشوند.

روشهای توصیه شده:

- آزمونهای هیدرواستاتیک

- تستهای NDT مانند UT، RT، PT

- بازرسی بصری تیوبها و پوسته

- تمیزکاری منظم با مواد مناسب

شرکت پتروسازه توصیه میکند که مبدلها هر ۶۰۰۰ ساعت کاری یا دو سال یکبار سرویس کامل شوند تا عمر مفید و ایمنی تجهیزات تضمین شود.

8. نقش انتخاب متریال در دوام و عملکرد

انتخاب متریال مناسب، در پیشگیری از خرابیهای رایج اهمیت بالایی دارد. بسته به نوع سیال، دما، فشار و شرایط محیطی، متریالهای متفاوتی کاربرد دارند:

انتخابهای پیشنهادی:

- استنلس استیل 304/316L برای مقاومت عمومی

- آلیاژ Inconel یا Hastelloy برای سیالات خورنده

- تیتانیوم در تماس با آب دریا

- مس و برنج در کاربردهای با دمای پایین

شرکت پتروسازه با ارائه راهکارهای فنی-اقتصادی به مشتریان کمک میکند تا بهترین متریال را متناسب با شرایط فرآیندی انتخاب کنند.

همچنین بخوانید: از نحوه کار مبدل پوسته و لوله چه میدانید؟

9. نقش طراحی مهندسی در کاهش خرابیها

طراحی دقیق، اولین خط دفاعی در برابر خرابیهاست. تنظیم دقیق پارامترهایی مانند:

- آرایش تیوبها (Triangular یا Square)

- فاصله و زاویه بافلها

- نوع گسکت و تیوبشیت

میتواند از بسیاری از مشکلات مانند ارتعاش، افت فشار یا رسوب جلوگیری کند. شرکت پتروسازه با بهرهگیری از نرمافزارهای طراحی حرارتی و مکانیکی، طراحیهایی ارائه میدهد که هم راندمان را افزایش میدهند و هم طول عمر را بالا میبرند.

بیشتر بخوانید: راهنمای طراحی و انتخاب مبدلهای پوسته و لوله برای پالایشگاهها

نتیجهگیری

مبدلهای حرارتی پوسته و لوله، هرچند از نظر طراحی قدرتمند هستند، اما در مواجهه با عواملی مانند خوردگی، رسوب، نشتی، ارتعاش و چکش بخار ممکن است دچار افت عملکرد و خرابی شوند. شرکت پتروسازه بینالملل آرام (IPS) با تولید مبدلهایی مطابق با استانداردهای TEMA و ASME و ارائه مشاوره تخصصی، خدمات طراحی، نگهداری و تعمیر، به مشتریان خود در افزایش پایداری و کارایی سیستم کمک میکند.

با اجرای برنامههای منظم بازرسی، استفاده از متریال مناسب، طراحی دقیق و آموزش پرسنل فنی، میتوان از وقوع بیشتر خرابیهای رایج جلوگیری کرده و طول عمر تجهیزات را بهصورت محسوسی افزایش داد.