در صنعت پتروشیمی و فرآیندهای حرارتی، مبدل حرارتی نقش کلیدی در انتقال انرژی بین سیالات ایفا میکند. یکی از انواع ساده و کارآمد این تجهیزات، مبدل لوله در لوله است که به دلیل ساختار دو لوله هممرکز، برای کاربردهای کوچک تا متوسط مناسب است. اما مانند هر تجهیز صنعتی دیگری، این مبدلها نیز با چالشهایی روبرو هستند که میتواند عملکرد آنها را تحت تأثیر قرار دهد. از جمله این مشکلات میتوان به رسوبگذاری، خوردگی و نشتی اشاره کرد که اگر به موقع مدیریت نشوند، منجر به توقف عملیات و هزینههای بالا میشوند.

در شرکت پتروسازه بینالملل آرام (پتروسازه) که تخصص ویژهای در طراحی و ساخت تجهیزات پتروشیمی دارد، تمرکز بر شناسایی زودهنگام این مسائل و ارائه راهکارهای عملی است تا کاربران بتوانند از تجهیزات خود حداکثر بهره را ببرند. این مقاله به بررسی جامع مشکلات رایج در مبدل حرارتی لوله در لوله میپردازد و راهحلهای مبتنی بر تجربیات جهانی را پیشنهاد میدهد.

مبدل لوله در لوله که اغلب به عنوان مبدل حرارتی ساده شناخته میشود، در صنایعی مانند نفت، گاز و شیمیایی کاربرد وسیعی دارد. درک این مشکلات نه تنها به افزایش عمر مفید تجهیزات کمک میکند، بلکه ایمنی و کارایی فرآیندها را نیز تضمین مینماید. شرکت پتروسازه با بهرهگیری از استانداردهای بینالمللی مانند ASME، مبدلهای خود را طوری طراحی میکند که مقاومت بیشتری در برابر این چالشها داشته باشند، اما همچنان تأکید بر نگهداری منظم دارد. در ادامه، به جزئیات این مسائل و راهکارها خواهیم پرداخت تا کاربران بتوانند تصمیمات آگاهانهتری بگیرند.

آشنایی با مبدل لوله در لوله و کاربردهای آن

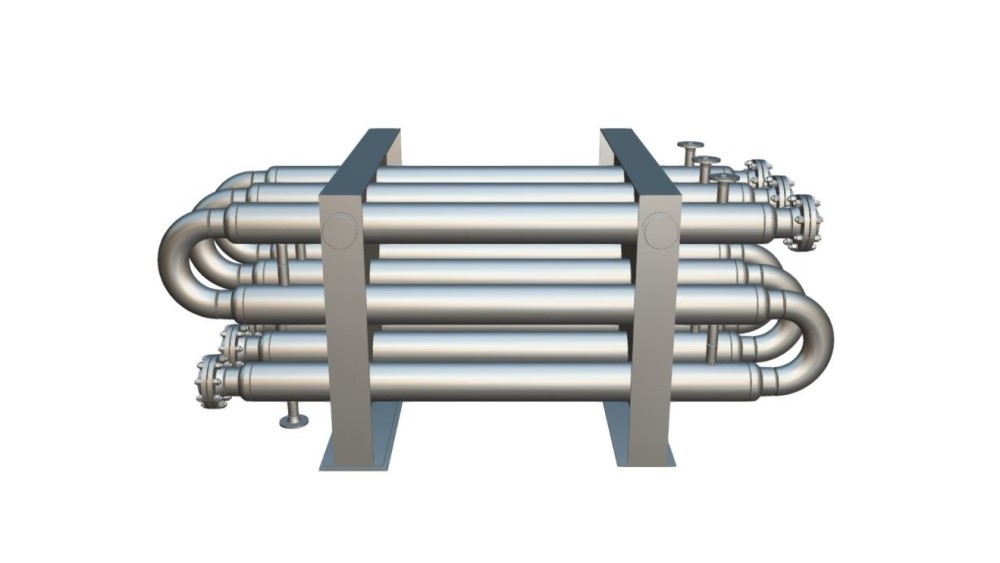

مبدل لوله در لوله، نوعی از مبدل حرارتی است که از دو لوله هممرکز تشکیل شده؛ سیال گرم یا سرد در لوله داخلی جریان دارد و سیال دیگر در فضای حلقوی بین دو لوله حرکت میکند. این طراحی ساده، امکان جریان مخالف یا موازی را فراهم میکند و برای انتقال حرارت بین سیالات با تفاوت دمایی متوسط ایدهآل است. در مقایسه با انواع پیچیدهتر مانند شل و تیوب، این مبدل هزینه کمتری دارد و نصب آن آسانتر است، اما ظرفیت حرارتی محدودتری ارائه میدهد.

علاوه بر سادگی، مبدل حرارتی لوله در لوله در کاربردهایی مانند خنکسازی روغن در سیستمهای هیدرولیک یا گرمایش آب در فرآیندهای شیمیایی استفاده میشود. شرکت پتروسازه در پروژههای خود، از مواد مقاوم مانند استیل ضدزنگ برای ساخت این مبدلها بهره میبرد تا دوام بیشتری داشته باشند. با این حال، درک ساختار آن ضروری است زیرا مشکلات رایج اغلب از تعامل سیالات با سطوح داخلی ناشی میشوند.

در نهایت، انتخاب این نوع مبدل بستگی به نیازهای خاص فرآیند دارد. برای مثال، در جریانهای با حجم کم، این طراحی کارآمد است، اما در مقیاس بزرگ ممکن است نیاز به چندین واحد موازی باشد تا عملکرد مطلوب حاصل شود.

بیشتر بخوانید: مبدل حرارتی لوله در لوله چیست؟ چرا در پالایشگاهها استفاده میشود؟

مشکل رسوبگذاری و انسداد در مبدل حرارتی لوله در لوله

رسوبگذاری یا fouling یکی از شایعترین مشکلات در مبدل حرارتی لوله در لوله است و زمانی رخ میدهد که ذرات معلق، رسوبات معدنی یا مواد بیولوژیکی روی سطوح داخلی لولهها انباشته شوند. این مسئله به ویژه در سیالات حاوی املاح بالا مانند آب دریا یا سیالات شیمیایی رایج است و منجر به کاهش ضریب انتقال حرارت میشود. در نتیجه، سیستم برای حفظ دمای مورد نظر انرژی بیشتری مصرف میکند و فشار افت بیشتری تجربه مینماید.

علاوه بر کاهش کارایی، رسوبگذاری میتواند باعث انسداد کامل جریان شود، به خصوص در لوله داخلی که فضای کمتری دارد. مطالعات نشان میدهد که در صنایعی مانند نفت، این مشکل میتواند تا ۲۰ درصد کارایی را کاهش دهد. کاربران با نظارت بر اختلاف فشار ورودی و خروجی، این مسئله را باید زودتر شناسایی کنند.

برای مقابله با این مشکل، راهکارهای پیشگیرانه مانند استفاده از فیلترهای ورودی برای حذف ذرات معلق ضروری است. همچنین، تمیزکاری شیمیایی با اسیدهای ملایم یا روشهای مکانیکی مانند برسکشی میتواند رسوبات را برطرف کند. در طراحیهای جدید، اعمال پوششهای ضدرسوب روی سطوح داخلی میتواند این مسئله را به حداقل برساند و عمر مبدل حرارتی لوله در لوله را افزایش دهد.

خوردگی و تخریب مواد در مبدل لوله در لوله

خوردگی، که اغلب به دلیل واکنش شیمیایی سیالات با مواد لوله رخ میدهد، یکی دیگر از چالشهای عمده در مبدل حرارتی است. در مبدل لوله در لوله، خوردگی میتواند به صورت یکنواخت یا موضعی (مانند pitting) ظاهر شود و ضخامت دیوارهها را کاهش دهد. عوامل مؤثر شامل pH سیال، دمای بالا و وجود یونهای کلرید هستند که در محیطهای دریایی یا شیمیایی شایعاند.

این مشکل نه تنها ساختار را ضعیف میکند، بلکه میتواند منجر به نشتی و آلودگی سیالات شود. برای مثال، در فرآیندهای پتروشیمی، خوردگی داخلی میتواند محصولات جانبی ایجاد کند که فرآیند را مختل نماید.

راهکارهای جلوگیری شامل کنترل شیمی سیال با افزودن مهارکنندههای خوردگی و انجام بازرسیهای دورهای با روشهای غیرمخرب مانند اولتراسونیک است. همچنین، اعمال پوششهای اپوکسی یا سرامیکی روی سطوح میتواند لایه محافظی ایجاد کند و از تماس مستقیم سیال با فلز جلوگیری نماید.

در موارد پیشرفته، تعویض بخشهای آسیبدیده ضروری است، اما با نگهداری پیشگیرانه میتوان هزینهها را کاهش داد. تجربیات جهانی نشان میدهد که سیستمهای نظارت آنلاین بر خوردگی میتوانند هشدارهای زودهنگام بدهند و از failures جلوگیری کنند.

نشتی و مشکلات آببندی در مبدل حرارتی لوله در لوله

نشتی در مبدل لوله در لوله اغلب از اتصالات، جوشها یا آسیب دیوارهها ناشی میشود و میتواند سیالات را با یکدیگر مخلوط کند. این مسئله در فشارهای بالا یا نوسانات دمایی تشدید میشود و ایمنی فرآیند را تهدید مینماید. علائم اولیه شامل کاهش فشار یا تغییر رنگ سیال خروجی است.

در مبدل حرارتی، نشتی خارجی میتواند محیط را آلوده کند، در حالی که نشتی داخلی کیفیت محصول را پایین میآورد. شرکت پتروسازه در طراحی، از جوشهای با کیفیت بالا استفاده میکند تا این ریسک را کاهش دهد، اما همچنان عوامل خارجی مانند ارتعاش میتوانند باعث آن شوند.

برای حل این مشکل، بازرسی منظم اتصالات با تست فشار هیدرواستاتیک توصیه میشود. استفاده از سیلهای مقاوم به دما و فشار، مانند اورینگهای ویتون، میتواند آببندی را بهبود بخشد. در موارد نشتی کوچک، تعمیر با جوشکاری یا پلاگینگ ممکن است، اما تعویض کامل بخش آسیبدیده اغلب ایمنتر است.

ارتعاش و تنشهای مکانیکی در مبدل لوله در لوله

ارتعاش ناشی از جریان سیال، به ویژه در سرعتهای بالا، میتواند در مبدل حرارتی لوله در لوله منجر به خستگی مواد و ترک شود. این مشکل در لوله داخلی که تحت جریان توربولنت قرار دارد، شایعتر است و میتواند توسط پمپهای متصل تشدید گردد.

علاوه بر آسیب ساختاری، ارتعاش نویز ایجاد میکند و کارایی را کاهش میدهد. مطالعات مهندسی نشان میدهد که اگر سرعت سیال بیش از حد مجاز باشد، پدیدهای مانند flow-induced vibration رخ میدهد که عمر تجهیزات را کوتاه میکند.

افت فشار و مشکلات جریان در مبدل حرارتی لوله در لوله

افت فشار بیش از حد در مبدل لوله در لوله اغلب از رسوبگذاری یا طراحی نامناسب ناشی میشود و مصرف انرژی پمپ را افزایش میدهد. در فضای حلقوی بین لولهها، جریان ناهموار میتواند نواحی راکد ایجاد کند که رسوبگذاری را تشدید مینماید.

این مشکل کارایی کلی سیستم را پایین میآورد و میتواند منجر به گرمایش بیش از حد شود. در کاربردهای صنعتی، افت فشار نامتعادل میتواند فرآیند را متوقف کند و هزینههای عملیاتی را بالا ببرد. برای مقابله، بهینهسازی قطر لولهها و افزایش سطح مقطع جریان ضروری است.

علاوه بر این، تمیزکاری منظم و نصب توزیعکنندههای جریان میتواند توزیع یکنواخت ایجاد کند. راهکارهای پیشرفته شامل استفاده از لولههای موجدار برای افزایش توربولانس بدون افت فشار زیاد است، که انتقال حرارت را بهبود میبخشد و در عین حال مصرف انرژی را کنترل میکند.

تنشهای حرارتی و شوک دمایی در مبدل لوله در لوله

تنشهای حرارتی از تفاوت انبساط لوله داخلی و خارجی ناشی میشود و میتواند منجر به ترک شود. در مبدل حرارتی لوله در لوله، شوک دمایی هنگام هنگام راهاندازی یا خاموشی شایع است و مواد را تحت فشار قرار میدهد. این مسئله در سیالات با تفاوت دمایی بالا تشدید میشود و ایمنی را تهدید میکند. علائم شامل صدای غیرعادی یا تغییر شکل ظاهری است. راهکار شامل گرمکردن تدریجی سیستم و استفاده از مواد با ضریب انبساط مشابه است.

علاوه بر این، نظارت دمایی با ترموکوپلها میتواند هشدار بدهد. در موارد شدید، طراحی مجدد با مواد مقاومتر مانند آلیاژهای نیکل ضروری است.

انتخاب نادرست مواد و طراحی در مبدل حرارتی

انتخاب مواد نامناسب میتواند منجر به شکست زودرس در مبدل لوله در لوله شود، به ویژه در محیطهای خورنده یا پر فشار. طراحی ناکافی نیز جریان را نامتعادل میکند. این مشکل اغلب از عدم توجه به شرایط عملی ناشی میشود و هزینههای تعمیر را افزایش میدهد. برای جلوگیری، تحلیل دقیق سیالات و شرایط با استانداردهای ASME ضروری است. علاوه بر این، تستهای اولیه و شبیهسازی میتواند مشکلات را پیشبینی کند.

بیشتر بخوانید: نکات مهم در انتخاب مبدل حرارتی لوله در لوله برای نیروگاهها

اهمیت نگهداری پیشگیرانه در مبدل لوله در لوله

نگهداری پیشگیرانه کلیدی از قبیل بازرسیهای دورهای، تمیزکاری و نظارت پارامترها برای جلوگیری از مشکلات در مبدل حرارتی لوله در لوله ضروری است. این رویکرد هزینهها را کاهش میدهد و زمان توقف را به حداقل میرساند.

نوآوریها در طراحی مبدل حرارتی لوله در لوله

نوآوریهایی مانند استفاده از توربولاتورهای نوین در فضای حلقوی مبدل لوله در لوله، انتقال حرارت را بهبود میبخشد. این توربولاتورها جریان را مختل میکنند تا توربولانس افزایش یابد و لایه مرزی کاهش یابد، که منجر به افزایش ضریب حرارتی تا ۴۰ درصد میشود. مطالعات اخیر نشان میدهد که طراحیهای سهبعدی با این عناصر، عملکرد را در فرآیندهای گرمایش و سرمایش بهینه میکنند بدون افزایش قابل توجه افت فشار.

علاوه بر این، لولههای مارپیچ یا هلیکال در طراحیهای جدید، مسیر جریان را طولانیتر میکنند و تماس سیالات را افزایش میدهند. این رویکرد در صنایع هوافضا برای مبدلهای فشرده کاربرد دارد و کارایی حرارتی را بالا میبرد.

پوششهای نانو و مواد کامپوزیتی نیز نوآوریهای کلیدی هستند که مقاومت به خوردگی و رسوب را افزایش میدهند. برای مثال، پوششهای مبتنی بر گرافن سطوح را صافتر میکنند و اصطکاک را کاهش میدهند. این پیشرفتها نه تنها مشکلات سنتی را کاهش میدهند، بلکه مصرف انرژی را پایین میآورند و با استانداردهای زیستمحیطی همخوانی دارند.

در نهایت، تکنیکهای بهبود فعال مانند میدانهای مغناطیسی یا ارتعاشات کنترلشده، انتقال حرارت را در مبدل حرارتی لوله در لوله تقویت میکنند. این روشها در تحقیقات اخیر بررسی شدهاند و پتانسیل کاهش اندازه تجهیزات را دارند، که برای کاربردهای محدود فضا ایدهآل است.

نتیجهگیری

مشکلات رایج در مبدل لوله در لوله، از رسوبگذاری گرفته تا خوردگی و تنشهای حرارتی، با دانش فنی و نگهداری مناسب قابل مدیریت هستند. درک این چالشها و اعمال راهکارهای پیشگیرانه نه تنها ایمنی را افزایش میدهد، بلکه کارایی اقتصادی فرآیندها را بهبود میبخشد. شرکت پتروسازه متعهد به ارائه تجهیزات با کیفیت بالا است و با تمرکز بر طراحیهای مقاوم، به کاربران کمک میکند تا از سرمایهگذاری خود حداکثر بهره را ببرند.

سرمایهگذاری در نوآوریها و برنامههای نگهداری، عملکرد بلندمدت را تضمین میکند و ریسکهای عملیاتی را به حداقل میرساند. در نهایت، با پیشرفت فناوری، آینده مبدلهای حرارتی لوله در لوله روشنتر خواهد بود و صنایع میتوانند با چالشهای جدید مانند تغییرات اقلیمی یا سیالات پیچیدهتر مقابله کنند.

منابع

- https://microcoils.in/common-heat-exchanger-problems-and-how-to-solve-them/

- https://www.tubotechinc.com/blog/double-pipe-heat-exchanger-vs-shell-and-tube.html

- https://engitech.in/ultimate-guide-to-double-pipe-heat-exchangers/

- https://pragyaassociates.net/top-10-common-heat-exchanger-issues-and-how-to-avoid-them/

- https://www.everheatexchanger.com/article/top-7-heat-exchanger-failures-and-how-to-prevent-them.html

- https://www.heatexchangerguy.com/common-failures-in-shell-tube-heat-exchangers/

- https://www.enerquip.com/3-types-of-mechanical-failures-in-shell-and-tube-heat-exchangers-and-how-to-prevent-them/

- https://heat-exchanger-world.com/troubleshooting-tips-for-tubular-heat-exchangers/

- https://coolingbestpractices.com/system-assessments/cooling-controls/heat-exchanger-problem-causes-and-troubleshooting