در مجموعههای صنعتی بزرگ مانند پالایشگاهها، بهرهوری انرژی موضوعی است که تأثیر مستقیم بر هزینههای عملیاتی و کیفیت محصولات دارد. یکی از تجهیزات کلیدی که نقش مهمی در این زمینه دارد، مبدل حرارتی در پالایشگاه است. این تجهیز وظیفه انتقال حرارت بین دو سیال را بر عهده دارد و در فرآیندهای گوناگون مانند تقطیر، بازیافت گرما و خنکسازی جریانها به کار میرود.

شرکت پتروسازه بینالملل آرام (IPS) با بهرهگیری از تجربه مهندسی و استانداردهای بینالمللی، طراحی و ساخت مبدلهای حرارتی را بهگونهای انجام میدهد که علاوه بر کارایی بالا، موجب کاهش مصرف انرژی و افزایش طول عمر تجهیزات شود. در ادامه با بررسی نقش مبدلهای حرارتی در بهینهسازی فرآیندها، به اهمیت این تجهیزات در صنعت پالایش پرداخته میشود.

طراحی اصولی مبدل حرارتی و تأثیر آن بر راندمان انرژی

طراحی مبدل حرارتی در پالایشگاهها بر پایه محاسبات دقیق انتقال حرارت انجام میشود. در این مرحله عواملی مانند نوع سیال، فشار کاری، دمای ورودی و خروجی و جنس لولهها مورد بررسی قرار میگیرد. اگر طراحی بهدرستی انجام شود، میزان اتلاف حرارت کاهش یافته و بازده کلی فرآیند بهطور قابلتوجهی افزایش مییابد.

طراحی مبدلها بر اساس استانداردهای بینالمللی مانند TEMA و ASME انجام میشود که دقت مهندسی و دوام بالا را تضمین میکنند. این استانداردها نحوه انتخاب ضخامت لولهها، نوع اتصالات و الزامات مربوط به فشار و دما را مشخص میسازند. رعایت این اصول در نهایت موجب کاهش استهلاک و صرفهجویی در مصرف سوخت در واحدهای حرارتی پالایشگاه میشود.

انواع مبدلهای حرارتی پالایشگاه و کاربرد آنها

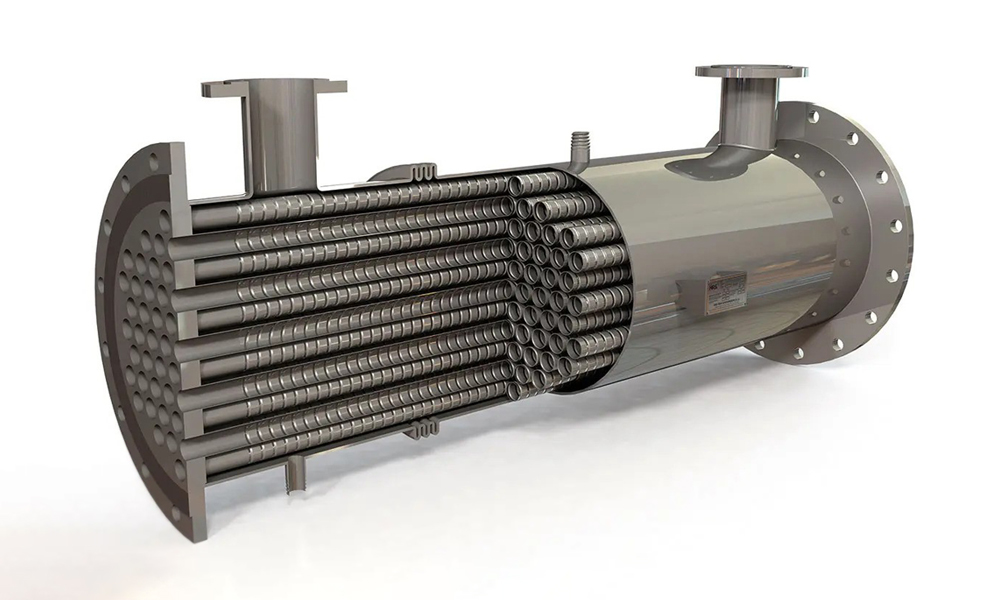

انواع مبدلهای حرارتی در پالایشگاهها بسته به نیاز فرآیند طراحی میشوند. متداولترین نوع، مبدل حرارتی پوسته و لوله است که توانایی تحمل فشار و دمای بالا را دارد و در تقطیر نفت خام، بازیافت گرما و خنکسازی محصولات نهایی کاربرد دارد.

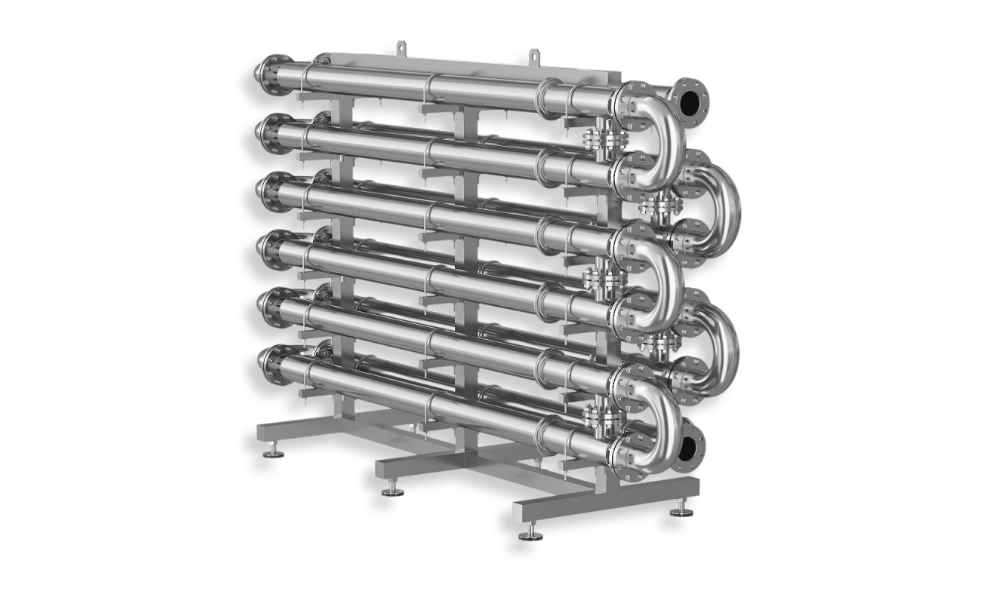

مبدل صفحهای برای انتقال حرارت سریع در فضاهای محدود و مبدل لوله در لوله برای جریانهای کوچک با هزینه کم استفاده میشود. همچنین، مبدل اسپیرال برای سیالات ویسکوز و مبدل هوا خنک برای مناطق کمآب مناسباند.

بیشتر بخوانید: انواع مبدل حرارتی در پالایشگاه؛ مقایسه، مزایا و معایب

نقش مبدل حرارتی در کاهش مصرف سوخت

در فرآیند پالایش، بخش بزرگی از انرژی صرف گرمکردن یا خنککردن سیالات میشود. با بهکارگیری مبدل حرارتی، گرمای خروجی از جریانهای داغ به جریانهای سرد منتقل شده و نیاز به سوخت ورودی کاهش مییابد. این روش که با عنوان بازیافت حرارتی شناخته میشود، موجب صرفهجویی قابلتوجه در هزینههای سوخت و کاهش آلایندگی محیطزیست میگردد.

در بسیاری از پروژههای طراحی شده توسط شرکت پتروسازه، استفاده از مبدلهای حرارتی با راندمان بالا باعث شده تا مصرف انرژی تا ۳۰ درصد کاهش یابد. این بهبود نهتنها در هزینهها بلکه در پایداری عملکرد واحدهای فرآیندی نیز مؤثر است.

نگهداری و تمیزکاری مبدلهای حرارتی

یکی از چالشهای مهم در بهرهبرداری از مبدل حرارتی، تشکیل رسوبات و گرفتگی درون لولههاست. این پدیده باعث کاهش سطح انتقال حرارت و افت راندمان میشود. برای جلوگیری از این مشکل، نگهداری دورهای و استفاده از فیلترهای کارآمد ضروری است.

شرکت پتروسازه توصیه میکند شستوشوی شیمیایی و بازرسیهای منظم بهصورت برنامهریزیشده انجام شود. بهکارگیری تجهیزات با پوششهای ضدخوردگی و استفاده از آلیاژهای مقاوم در برابر رسوب نیز در افزایش طول عمر مبدلها بسیار مؤثر است.

استانداردهای بینالمللی در طراحی مبدل حرارتی پالایشگاه

طراحی مبدل حرارتی تنها به محاسبات فنی محدود نمیشود، بلکه باید با استانداردهای جهانی هماهنگ باشد. از مهمترین استانداردها میتوان به TEMA (Tubular Exchanger Manufacturers Association)، ASME Section VIII، API 660 و HEI Standards اشاره کرد. این دستورالعملها نحوه تست فشار، مقاومت حرارتی، نوع جوشکاری و ایمنی در بهرهبرداری را مشخص میکنند.

شرکت پتروسازه با بهرهگیری از این استانداردها در طراحی و ساخت مبدلهای حرارتی، کیفیت و ایمنی تجهیزات را تضمین میکند. رعایت این اصول همچنین باعث میشود که مبدلها قابلیت استفاده در شرایط سخت پالایشگاهی را داشته باشند و طول عمر مفیدشان افزایش یابد.

اهمیت انتخاب مواد اولیه در عملکرد مبدل حرارتی

انتخاب جنس مناسب برای لولهها و پوسته مبدل تأثیر مستقیمی بر عملکرد و دوام آن دارد. موادی مانند فولاد ضدزنگ، آلیاژ مس و تیتانیوم، مقاومت بالایی در برابر خوردگی و دمای بالا دارند. در شرکت پتروسازه، با توجه به نوع سیال و شرایط کاری، بهترین جنس برای ساخت مبدل انتخاب میشود تا عملکرد پایدار و طولانیمدت تضمین گردد.

استفاده از مواد باکیفیت همچنین از نشتی، افت فشار ناخواسته و کاهش انتقال حرارت جلوگیری میکند و موجب میشود مبدلها در طول سالها بدون افت راندمان کار کنند.

مبدلهای حرارتی و آینده بهرهوری انرژی

با گسترش فناوریهای نوین، طراحی مبدلهای حرارتی به سمت استفاده از مدلهای فشردهتر، سبکتر و با راندمان بالاتر پیش میرود. شرکت پتروسازه نیز در این مسیر با تکیه بر دانش مهندسان خود ، در حال توسعه مبدلهایی است که بتوانند نیازهای آینده صنایع نفت و گاز را پوشش دهند.

افزایش بهرهوری انرژی در پالایشگاهها نهتنها به صرفهجویی اقتصادی کمک میکند بلکه در کاهش انتشار گازهای گلخانهای نیز تأثیر دارد. مبدل حرارتی در پالایشگاه نقش کلیدی در تحقق این هدف ایفا میکند و به همین دلیل طراحی و نگهداری صحیح آن برای هر مجموعه صنعتی ضروری است.

بیشتر بخوانید: نصب و راهاندازی صحیح مبدل حرارتی در پالایشگاه

جمعبندی

مبدل حرارتی در پالایشگاه یکی از مؤثرترین تجهیزات برای کنترل انرژی و بهبود فرآیندهای حرارتی است. طراحی اصولی، انتخاب مواد باکیفیت، رعایت استانداردهای بینالمللی و نگهداری منظم، همگی عواملی هستند که بر عملکرد و عمر مفید این تجهیز اثر مستقیم دارند.

رسیدگی منظم و نگهداری درست باعث میشود راندمان حرارتی حفظ شود و از استهلاک زودهنگام جلوگیری گردد. در نهایت، استفاده درست از مبدلهای حرارتی نهتنها به صرفهجویی در مصرف سوخت کمک میکند، بلکه به کاهش آلودگی و حفظ پایداری انرژی در واحدهای پالایشگاهی هم منجر میشود.

منابع

- https://heatxglobal.com/enhancing-heat-exchanger-efficiency-in-refineries-tackling-fouling-challenges-to-reduce-operational-costs/

- https://www.sciencedirect.com/science/article/pii/S2949821X25002066

- https://industrialinsightnexus.substack.com/p/comprehensive-overview-of-heat-exchangers

- https://www.ipieca.org/resources/energy-efficiency-compendium/heat-exchangers-2022

- https://www.enerquip.com/oil-and-gas-industry-to-drive-heat-exchanger-market-in-coming-years/

- https://sensorex.com/heat-exchanger/

- https://www.mdpi.com/2227-9717/10/12/2541

- https://petrostructure.com/en/blog/what-is-heat-exchanger/

- https://www.sinomechanical.com/news/Types-and-Primary-Functions-of-Heat-Exchangers-in-Refineries.html

- https://www.tranter.com/industries-applications/refinery/

- https://sesinoks.com.tr/en/use-of-heat-exchangers-in-oil-refineries/