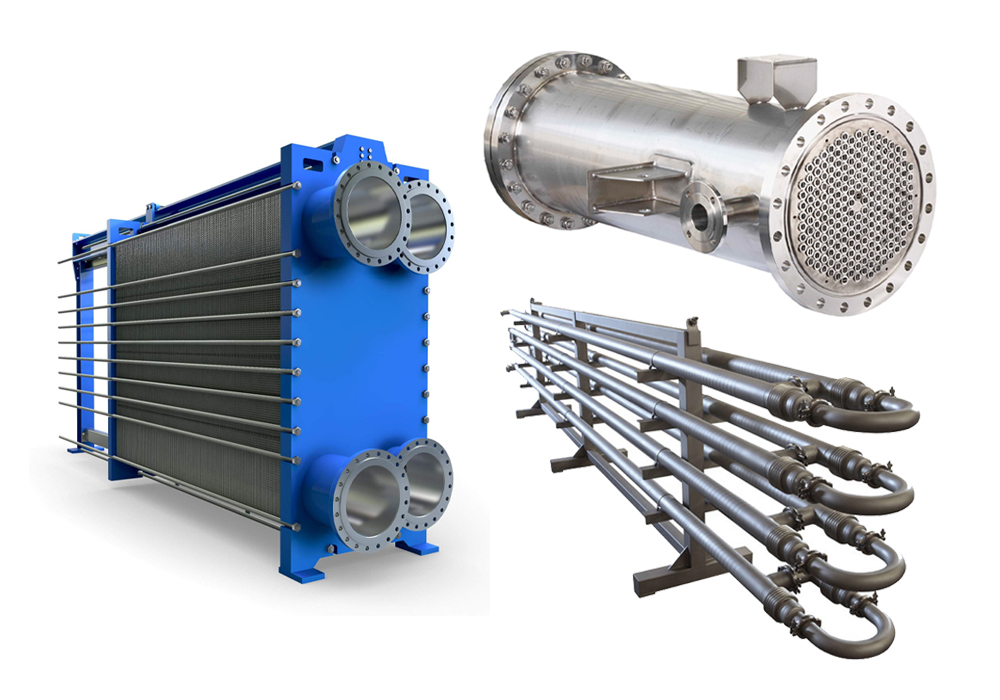

در بسیاری از صنایع حیاتی مانند نفت، گاز، پتروشیمی، پالایش و تولید انرژی، مبدلهای حرارتی یکی از مهمترین تجهیزات فرآیندی بهشمار میآیند. این تجهیزات نقش کلیدی در انتقال حرارت میان سیالات با دماهای متفاوت دارند و عملکرد آنها بهطور مستقیم بر بهرهوری انرژی، ایمنی سیستم و طول عمر تأسیسات تأثیر میگذارد.

در محیطهایی که با سیالات خورنده سر و کار داریم (مانند اسیدها، بازها، ترکیبات نمکی یا فرآوردههای شیمیایی با خورندگی بالا) طراحی مبدلهای حرارتی به مراتب پیچیدهتر و حساستر میشود. انتخاب نادرست متریال، طراحی ناقص یا بیتوجهی به شرایط کاری، میتواند به فرسایش سریع تجهیزات، افزایش هزینههای نگهداری و حتی خطرات ایمنی منجر شود.

شرکت پتروسازه بین الملل آرام (پتروسازه)، بهعنوان یکی از تولیدکنندگان برجسته مبدلهای حرارتی، با تکیه بر استانداردهای جهانی و فناوریهای پیشرفته، محصولات ویژهای برای این محیطهای چالشبرانگیز طراحی کرده است. در این مقاله، به بررسی مهمترین اصول طراحی مبدل حرارتی برای محیطهای خورنده میپردازیم.

شناخت محیطهای خورنده و چالشهای طراحی

محیطهای خورنده معمولاً حاوی ترکیباتی هستند که میتوانند با فلزات و سایر متریالها واکنش دهند. این محیطها در واحدهای پالایشگاهی، صنایع پتروشیمی، تصفیهخانهها و کارخانههای تولید مواد شیمیایی بهوفور یافت میشوند. ویژگیهای رایج این محیطها عبارتند از:

- وجود اسیدها و بازهای قوی (مانند HCl₄، H₂SO یا NaOH)

- دمای بالا و فشارهای متغیر

- ترکیبات نمکی محلول یا گازهای خورنده مانند H₂S یا کلر

در چنین شرایطی، استفاده از مبدلهای حرارتی استاندارد بدون طراحی خاص، میتواند منجر به خوردگی سریع، ترکهای حرارتی، نشت سیال و در نهایت، توقف فرآیند شود.

همچنین بخوانید: مبدل حرارتی پالایشگاه نفت و گاز چیست؟ چه کاربردی دارد؟

انتخاب مواد مقاوم در برابر خوردگی

متریالهای ساخت مناسب

اولین و مهمترین گام در طراحی مبدل حرارتی برای محیطهای خورنده، انتخاب صحیح جنس متریال است. شرکت پتروسازه بر اساس شرایط کاری و نوع سیال، از متریالهایی استفاده میکند که در برابر عوامل خورنده مقاومت بالایی دارند، از جمله:

- فولاد ضد زنگ 316L و 317L: مقاوم در برابر اسیدهای آلی، محلولهای نمکی و بسیاری از ترکیبات شیمیایی

- آلیاژهای نیکل (Inconel، Hastelloy): بسیار مناسب برای محیطهایی با pH پایین و خورندگی شدید

- تیتانیوم: مقاوم در برابر آب دریا و محلولهای کلریدی

- پوششهای پلیمری یا سرامیکی داخلی: برای محافظت بیشتر از سطح تماس سیال

آزمایشهای کنترل کیفیت

شرکت پتروسازه با بهرهگیری از استانداردهای ASME Sec. VIII و TEMA Class R/C/B، تمامی متریالها را از نظر خواص مکانیکی و شیمیایی تست میکند. این موضوع باعث میشود مبدلهای تولیدی علاوه بر مقاومت شیمیایی، از نظر عملکرد حرارتی و استحکام فیزیکی نیز در بالاترین سطح قرار بگیرند.

طراحی هیدرولیکی و حرارتی بهینه

در محیطهای خورنده، فقط متریال مقاوم کافی نیست؛ بلکه نحوه طراحی جریان سیالات و انتقال حرارت نیز باید با دقت مهندسی شود.

آرایش جریان و هندسه داخلی

- جریان متقابل (Counterflow) نسبت به جریان موازی، عملکرد بهتری در کاهش تنش حرارتی و انتقال یکنواخت گرما دارد. شرکت پتروسازه بهطور معمول این آرایش را در محیطهای خورنده توصیه میکند.

- استفاده از بافلهای بهینهشده برای هدایت جریان سیال در پوسته، بهگونهای که از مناطق مرده و تجمع رسوب جلوگیری شود.

- در صورت امکان، سیال خورنده در سمت لولهها قرار میگیرد تا در صورت نشتی، مواد خطرناک درون پوسته جمعآوری شوند.

استفاده از نرمافزارهای مهندسی

شرکت پتروسازه برای طراحی حرارتی و هیدرولیکی، از نرمافزارهایی مانند:

- HTRI Xchanger Suite

- Aspen Exchanger Design and Rating

- Ansys Fluent

استفاده میکند تا طراحی قبل از ساخت بهطور کامل شبیهسازی شود.

رعایت استانداردهای صنعتی

استاندارد TEMA

این استاندارد بهصورت تخصصی به طراحی و ساخت مبدل حرارتی پوسته و لوله میپردازد و شامل مواردی مانند:

- حداقل فاصله بین بافلها

- ضخامت لولهها در برابر فشار

- انواع پیکربندی لولهها برای شرایط خورنده

استاندارد ASME Sec. VIII

مربوط به طراحی و ساخت مخازن تحت فشار است و الزامات ایمنی، جوشکاری، تستهای فشار و کنترل کیفیت را در بر میگیرد. رعایت این استاندارد در طراحی مبدل برای محیطهای با سیال خطرناک الزامی است.

شرکت پتروسازه تمام محصولات خود را مطابق با این استانداردها طراحی، تست و گواهی میکند.

بهینهسازی اقتصادی در طراحی برای محیطهای خورنده

تعادل بین قیمت و عملکرد

استفاده از متریالهای مقاوم معمولاً هزینه اولیه بالاتری دارد، اما در مقابل، کاهش خرابی، افزایش طول عمر و کاهش تعمیرات، توجیه اقتصادی پروژه را در بلندمدت تضمین میکند.

طراحی ماژولار

شرکت پتروسازه با ارائه طراحیهای ماژولار، این امکان را فراهم میآورد که:

- فقط بخشی از مبدل (مانند باندل تیوب) تعویض یا ارتقا یابد.

- زمان تعمیرات کاهش یابد.

- هزینه سرمایهای برای مشتریان به حداقل برسد.

فناوریهای نوین در ساخت و پوششدهی

پرینت سهبعدی صنعتی

ساخت قطعات با هندسه پیچیده و دقت بالا، مخصوصاً در نازلها و اجزای ریز مبدلها، با کمک پرینترهای صنعتی سهبعدی میسر شده و شرکت پتروسازه از این فناوری بهره میبرد.

پوششهای نانوساختار

- افزایش مقاومت در برابر رسوبگذاری

- کاهش خوردگی موضعی

- افزایش طول عمر قطعات داخلی

این پوششها عمدتاً برای لولههای داخلی یا سطح تماس سیال خورنده استفاده میشوند.

نگهداری و تعمیرات در محیطهای خورنده

نگهداری پیشگیرانه

شرکت پتروسازه توصیه میکند برای محیطهای خورنده، برنامههای نگهداری شامل:

- تمیزکاری دورهای با مواد شیمیایی مناسب

- بازرسیهای NDT شامل UT ،PT ،RT

- تعویض بهموقع گسکتها و پکینگها

باشد تا از ایجاد خرابیهای زودرس جلوگیری شود.

طراحی با دسترسی آسان

مبدلهای شرکت پتروسازه بهگونهای طراحی میشوند که امکان باز و بسته کردن سریع اجزای داخلی فراهم باشد. این امر زمان توقف عملیات را کاهش میدهد و نگهداری را تسهیل میکند.

ملاحظات زیستمحیطی و ایمنی

در طراحی برای محیطهای خورنده، موضوع ایمنی و زیستمحیطی اهمیت مضاعف دارد. شرکت پتروسازه با بهرهگیری از موارد زیر این موضوع را پوشش میدهد:

- طراحی بدون نشت با استفاده از فلنجها و جوشهای استاندارد

- استفاده از مواد غیرسمی و قابل بازیافت

- طراحی مبدلهایی با مصرف انرژی بهینه برای کاهش انتشار گازهای گلخانهای

نقش شبیهسازی و هوش مصنوعی در طراحی بهینه

شرکت پتروسازه در پروژههای اخیر خود از فناوریهایی مانند:

- الگوریتمهای ژنتیک برای بهینهسازی ابعاد مبدل

- شبیهسازی CFD برای پیشبینی رفتار حرارتی و توزیع تنشها

- پایگاه داده عملکرد میدانی برای یادگیری ماشینی

استفاده میکند تا بهترین طراحی ممکن برای شرایط خورنده ارائه شود.

نتیجهگیری

طراحی مبدلهای حرارتی برای محیطهای خورنده، نیازمند ترکیبی از تخصص فنی، آگاهی از شرایط عملیاتی، انتخاب هوشمندانه متریال، بهرهگیری از فناوری و رعایت استانداردهای بینالمللی است. شرکت پتروسازه بین الملل آرام (IPS) با تجربه گسترده و تکیه بر فناوریهای نوین، راهکارهایی را ارائه میدهد که نهتنها از نظر فنی پیشرفتهاند، بلکه از لحاظ اقتصادی نیز بهینه هستند.

با انتخاب تجهیزات مقاوم، طراحی دقیق و اجرای برنامههای نگهداری پیشگیرانه، میتوان بهرهوری سیستم را افزایش داد، هزینهها را کاهش داد و از سلامت محیط زیست حفاظت کرد.