کورههای صنعتی در پالایشگاهها و پتروشیمیها نقش مهمی در تأمین حرارت مورد نیاز فرآیندها دارند. عملکرد صحیح کوره پالایشگاهی نیازمند تامین پیوسته سوخت، هوا و خوراک فرآیندی است تا انتقال حرارت به سیالها به صورت یکنواخت و ایمن انجام شود.

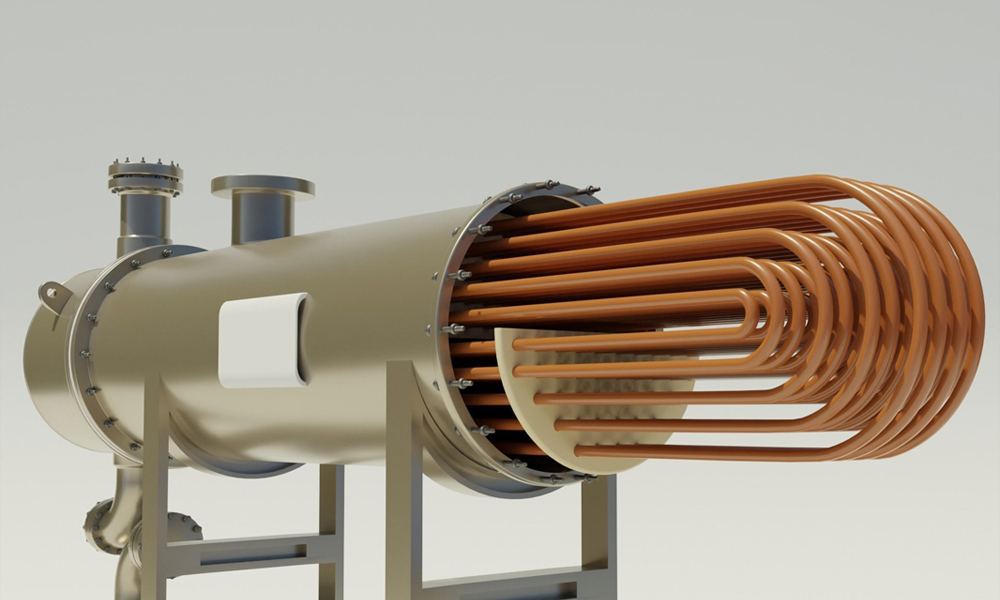

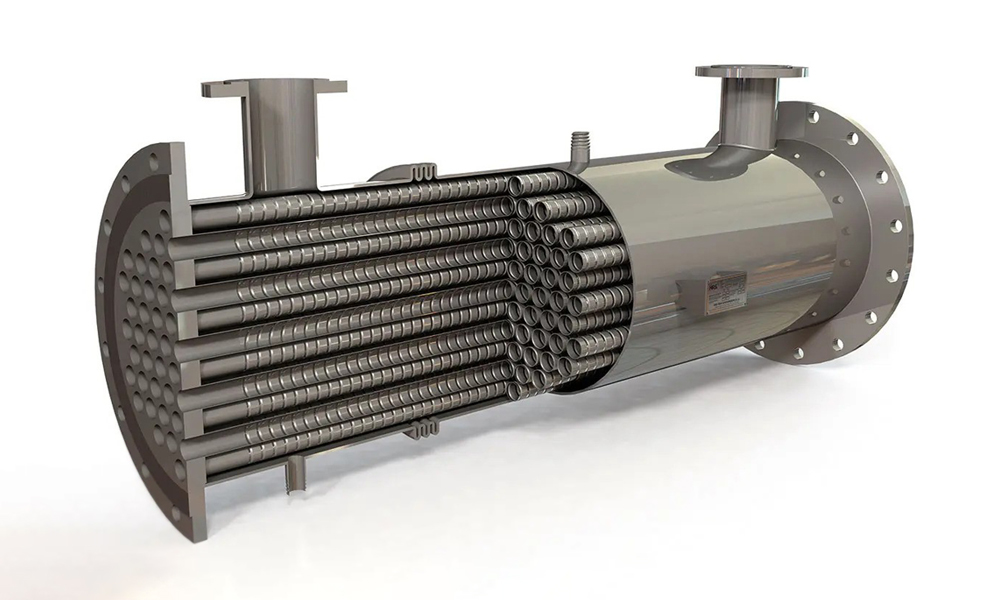

پیش از شروع بهرهبرداری، تجهیز کوره باید انجام شود تا تمام سیستمها آماده عملکرد صحیح باشند. در کوره صنعتی، سوخت در محفظه احتراق سوزانده شده و انرژی شیمیایی نهفته در آن که به انرژی گرمایی تبدیل میگردد و به سیالهای جریان یافته در کویلها منتقل میشود. این کویلها معمولاً در بخشهای مختلف کوره نصب شدهاند تا حداکثر بهرهبرداری از انرژی گرمایی صورت گیرد. برخی کویلها در داخل محفظه احتراق و در معرض مستقیم شعله قرار دارند و برخی دیگر در بخش بالایی کوره (بخش جابجایی یا Convection) گرمای گازهای حاصل از احتراق را در مسیر عبور تا دودکش جذب میکنند. سیال فرآیندی معمولاً ابتدا از بخش جابجایی عبور کرده و سپس وارد بخش تابشی میشود تا بیشترین انتقال حرارت انجام گیرد.

طراحی دقیق بخشهای تابشی و جابجایی، همراه با سیستمهای تامین سوخت، هوارسانی و تزریق خوراک، باعث افزایش راندمان احتراق و حفظ عملکرد ایمن کوره پالایشگاهی میشود. در این مقاله، نحوه عملکرد کورههای صنعتی، انواع سیستمهای تامین سوخت، هوا و خوراک و مکانیزم انتقال حرارت به سیالهای فرآیندی تشریح شده و اصول بهرهبرداری ایمن و بهینه از کورهها بررسی میگردد.

ا – سیستمهای توزیع سوخت

سوخت مصرفی کورهها در صنایع ایران عمدتاً به دو شکل مایع و گاز مورد استفاده قرار میگیرد.

سوخت گازی

سوخت گازی ابتدا وارد فیلتر میشود و سپس از شیرهای ایمنی (Safety Shutoff Valve) عبور میکند. این شیرها به گونهای طراحی شدهاند که در شرایط اضطراری، مانند آتشسوزی در کوره، با سرعت خطوط اصلی سوخت را مسدود کرده و از ارسال سوخت به کوره جلوگیری میکنند. برای کنترل دبی عبوری سوخت، در مسیر اصلی از یک شیر کنترل استفاده میشود. سپس سوخت گازی به سمت مشعلها هدایت میگردد. در برخی کورهها، برای افزایش ایمنی، از شیرهای کوچکتر (Shutoff Valve) در خطوط فرعی مربوط به هر مشعل نیز استفاده میشود. نهایتاً، سوخت گازی وارد مشعل شده و محترق میشود.

سوخت مایع

سوختهای مایع غالباً از برشهای نفتی نامرغوب در پالایشگاهها یا واحدهای پتروشیمی تهیه میشوند. این برشها معمولاً ویسکوز و حالت چسبنده دارند. برای کاهش ویسکوزیته، ممکن است سوخت در مخزن نگهداری توسط کویل بخار آب گرم شود یا در خطوط انتقال، بخار آب تزریق گردد. مشعلهای با سوخت مایع معمولاً از بخار آب برای اتمایز کردن سوخت استفاده میکنند. سیستمهای توزیع سوخت مایع شامل مخازن نگهداری سوخت، پمپهای انتقال و سیستمهای فیلتر یا جداکننده ناخالصیها هستند تا سوخت با کیفیت مناسب به مشعلها برسد.

۲ – سیستم هوارسانی

هوای لازم برای احتراق در کوره صنعتی از اتمسفر اطراف کوره تأمین میشود و بسته به نوع سیستم هوارسانی، به روش طبیعی یا اجباری به مشعلها هدایت میگردد. با توجه به نوع سیستم هوارسانی هوای مورد نیاز از مسیرهای متفاوتی تا رسیدن به مشعلها عبور میکند.

سیستم هوارسانی طبیعی

در این نوع سیستم، هوا بهطور ساده و از طریق مکش دودکش وارد کوره میشود و از مسیر مشعلها و دریچههای ویژهای به نام رجیستر عبور میکند. مشعلها در این سیستم دو نوع دریچه دارند:

- دریچه اول: حداقل هوای لازم برای اشتعال مقدماتی را تامین میکند که به آن «هوای اولیه» یا Primary Air گفته میشود.

- دریچه دوم: برای تامین هوای بیشتر و تکمیل احتراق سوختهای مایع تعبیه شده است. این دریچهها به صورت دمپر قابل تنظیم هستند و هوای تامین شده را «هوای ثانویه» یا Secondary Air مینامند.

مشعلهای گازسوز در سیستم هوارسانی طبیعی نیازی به هوای ثانویه ندارند، زیرا گازها به خوبی با هوا مخلوط میشوند. اما سوختهای مایع بهطور طبیعی با هوا مخلوط نمیشوند، بنابراین با استفاده از احتراق مقدماتی قطرات سوخت مایع تبخیر شده و سپس با کمک هوای ثانویه به شکل بهینه محترق میشوند.

سیستم هوارسانی اجباری

سیستمهای هوارسانی اجباری انواع مختلفی دارند:

- در نوعی، هوا توسط فن دمنده به داخل کوره فرستاده میشود که به فن دمنده موسوم هستند.

- در نوع دیگر، هوا با استفاده از فن مکنده از کوره خارج میشود که این مکش باعث ورود هوای تازه از اطراف به داخل firebox و مشعلها میگردد.

- در نوع سوم، فن دمنده و مکنده بهصورت همزمان عمل میکنند که به آن «سیستم تعادلی» گفته میشود.

به عنوان نمونه، یک کوره با سیستم هوای تزریقی اجباری و فن دمنده شامل بخشهای اصلی زیر است:

- کانال هوا

- فیلترهای هوا؛ برای جلوگیری از ورود ذرات خارجی به داخل کوره

- فن دمنده هوا

- مبدلهای پیشگرمکن هوای احتراق؛ این بخش باعث افزایش راندمان احتراق میشود

- دریچههای تنظیم هوای مشعل

- مشعل

۳- سیستم خوراک

در زمان بهرهبرداری از کوره، خوراک باید بهصورت پیوسته و یکنواخت به کوره تزریق شود. ویژگیهایی مانند تکجزئی یا ترکیبی بودن خوراک، فاز آن (مایع یا گاز) و شدت جریان در سیستم تزریق، نقش مهمی در عملکرد صحیح کوره و حفظ انتقال حرارت یکنواخت دارند.

تک جزئی یا ترکیبی بودن خوراک

خوراک ورودی به کوره میتواند از یک ماده یا ترکیبی از چند ماده تشکیل شده باشد. به عنوان مثال، خوراک کورههای VCM از EDC خالص تأمین میشود، در حالی که خوراک کورههای الفین ترکیبی از نفتا یا اتان همراه با بخار آب است. همچنین، خوراک کورههای آمونیاک و متانول شامل مخلوطی از بخار آب و هیدروکربنها میباشد.

در مورد خوراکهای ترکیبی، تنظیم دائمی نسبت جریانهای ورودی اهمیت ویژهای دارد تا فرآیند بهطور یکنواخت و پایدار ادامه یابد.

حالت و فاز خوراک

خوراک ورودی به کوره میتواند به صورت مایع یا گاز باشد و انتخاب حالت آن باید در زمان طراحی کوره مدنظر قرار گیرد. در مواردی که خوراک باید به شکل مایع وارد و خارج شود، ایجاد تغییر فاز در طول مسیر حرارتدهی بههیچوجه مجاز نیست. تغییر فاز در لولههای کوره میتواند مشکلات متعددی ایجاد کند، از جمله:

- تبخیر ناخواسته خوراک باعث تغییر حجم و در نتیجه تغییر سرعت جریان میشود که ممکن است ضربه و لرزش در لولهها ایجاد کند.

- وجود بخار در لولهها، انتقال حرارت از جداره به سیال را کاهش داده و میتواند باعث ایجاد نقاط داغ (Hot Spot) در کویلهای کوره شود.

تنظیم مقدار تزریقی خوراک

برای حفظ انتقال حرارت یکنواخت در گذرهای کوره، جریان خوراک عبوری از کویلها باید یکسان باشد. معمولاً برای کنترل میزان عبور خوراک در هر گذر از یک شیر تنظیمکننده استفاده میشود.

سخن پایانی

عملکرد ایمن و پایدار کورههای صنعتی در پالایشگاهها وابسته به هماهنگی دقیق میان سیستمهای سوخترسانی، هوارسانی و تزریق خوراک است. شناخت صحیح سازوکار انتقال حرارت و توجه به شرایط طراحی و بهرهبرداری، نقش مهمی در افزایش راندمان، کاهش ریسکهای عملیاتی و حفظ پایداری فرآیندهای پالایشگاهی دارد.