مبدلهای حرارتی یکی از اجزای کلیدی در پالایشگاهها محسوب میشوند و نقشی حیاتی در انتقال حرارت بین سیالات با دماهای مختلف ایفا میکنند. نصب و راهاندازی صحیح این تجهیزات، نه تنها عملکرد بهینه فرآیندهای پالایشی را تضمین میکند، بلکه بهبود ایمنی، افزایش طول عمر تجهیزات و ارتقای بهرهوری انرژی را نیز به همراه دارد. در این مقاله به بررسی جامع مراحل نصب، نکات فنی، چالشها و راهکارهای مربوط به راهاندازی مبدل حرارتی در پالایشگاه پرداخته شده است.

اهمیت مبدل حرارتی در پالایشگاه

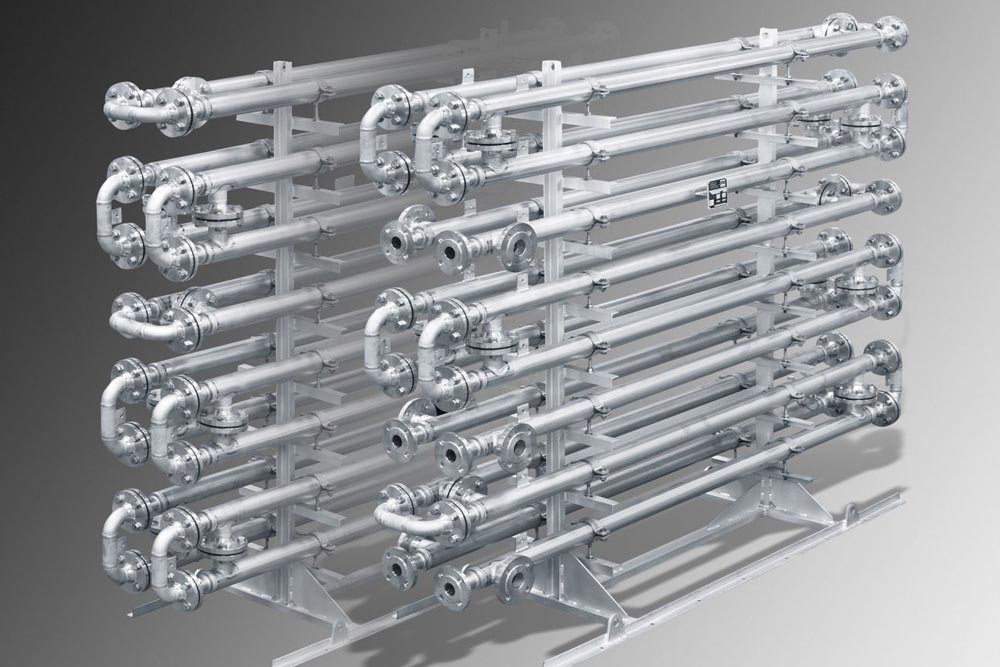

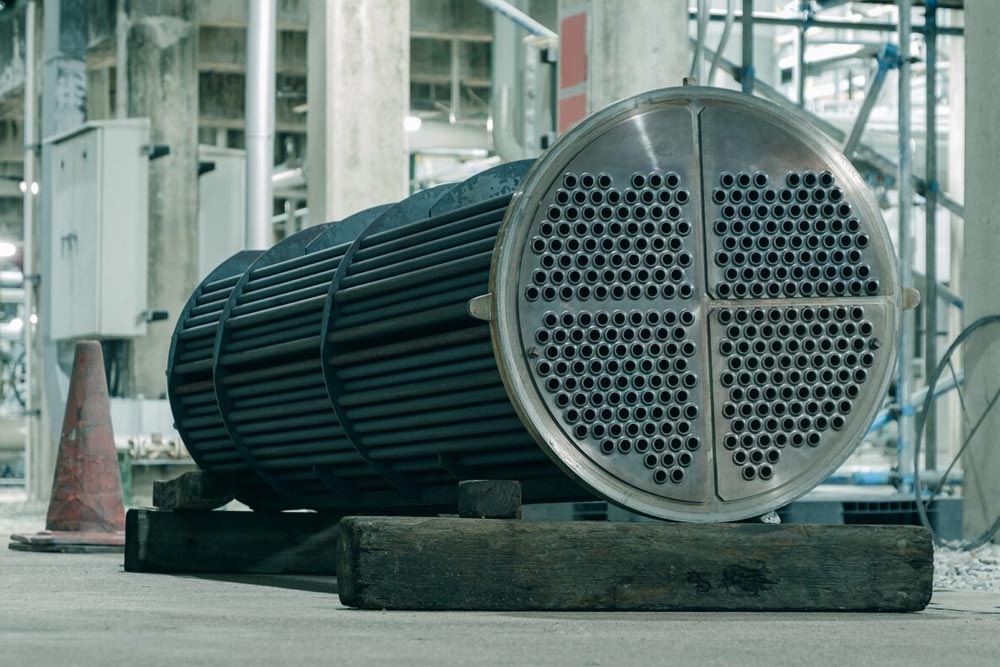

مبدل حرارتی در فرآیندهایی نظیر گرمایش، سرمایش، چگالش و تبخیر سیالات فرآیندی به کار میروند و در عملیاتهایی چون تقطیر نفت خام، تولید بخار یا خنکسازی هیدروکربنها نقش اساسی دارد. بدون عملکرد صحیح این مبدلها، فرآیندهای پالایشی دچار افت راندمان، افزایش مصرف انرژی و حتی توقف تولید میشوند. تنوع طراحی مبدلها، مانند مبدلهای پوسته و لوله یا صفحهای و کاربردهای گسترده آنها ایجاب میکند که در انتخاب و نصب این تجهیزات دقت ویژهای به خرج داده شود. هر گونه خطا در نصب میتواند به مشکلاتی چون نشتی، رسوبگیری، خوردگی یا حتی وقوع حوادث ایمنی منجر شود، از این رو رعایت جزئیات فنی و استانداردهای صنعتی الزامی است.

همچنین بخوانید: کاربردهای مبدل حرارتی صفحهای در پالایشگاهها و صنایع نفت و گاز

انتخاب محل مناسب برای نصب مبدل حرارتی

انتخاب محل مناسب برای نصب مبدل حرارتی نخستین گام در فرآیند راهاندازی است. این محل باید دسترسی آسان برای عملیات نگهداری و تعمیرات را فراهم کرده، تهویه مناسب داشته و فضای کافی برای انجام لولهکشی و سایر اتصالات در اختیار بگذارد. همچنین، لازم است محل نصب به دور از منابع لرزش شدید یا شرایط محیطی نامساعد مانند رطوبت زیاد یا گردوغبار انتخاب شود. در محیطهای پالایشگاهی که معمولاً دماهای بالا و حضور مواد شیمیایی خورنده متداول است، باید اطمینان حاصل شود که مبدل در معرض تماس مستقیم با این عوامل قرار نگیرد. برای نمونه، در مبدل پوسته و لوله، باید فضای کافی برای بیرون کشیدن باندل لولهها در زمان تعمیرات پیشبینی شود. نصب مبدل باید روی فونداسیونهای مستحکم و تراز انجام گیرد و محل انتخابی باید مطابق با استانداردهای ایمنی پالایشگاه، نظیر استانداردهای API و ASME باشد. همکاری نزدیک با تیمهای piping و civil و بازبینی دقیق نقشههای مهندسی، از بروز مشکلات احتمالی جلوگیری میکند.

آمادهسازی پیش از نصب

پیش از آغاز عملیات نصب، باید مشخصات فنی مبدل حرارتی به دقت بررسی شود تا اطمینان حاصل گردد که تجهیزات تحویلی با نیازهای فرآیندی مطابقت دارند. این بررسی شامل ارزیابی فشار و دمای کاری، نوع سیالات فرآیندی و جنس مواد سازنده مبدل میشود. برای سیالات خورنده، انتخاب آلیاژهای مقاوم مانند استیل ضدزنگ ضروری است. همچنین، باید بازرسی فیزیکی دقیقی روی بدنه، لولهها، صفحات و واشرهای مبدل انجام شود تا هر گونه آسیب احتمالی شناسایی شود. تمیزکاری اولیه تجهیزات جهت حذف آلودگیها یا بقایای تولید و حملونقل نیز از اهمیت ویژهای برخوردار است، زیرا این آلودگیها میتوانند باعث انسداد و کاهش راندمان مبدل شوند. تهیه ابزارآلات لازم، نظیر جرثقیل، ابزارهای ترازسنجی و تجهیزات جوشکاری و برنامهریزی دقیق برای ترتیب مراحل نصب، همراه با هماهنگی کامل بین تیمهای مختلف، پیشنیاز موفقیتآمیز بودن عملیات نصب است.

مراحل نصب مبدل حرارتی

در فرآیند نصب مبدل حرارتی، ابتدا مبدل باید به دقت روی پایههای نگهدارنده قرار گرفته و تراز شود. عدم تراز بودن میتواند موجب ایجاد تنشهای ناخواسته در ساختار مبدل یا توزیع نامتوازن جریان سیال گردد. پس از تثبیت مبدل، لولههای ورودی و خروجی به آن متصل میشوند. این اتصالات باید مطابق با استانداردهای صنعتی انجام شده و از فلنجها، واشرها و پیچهایی با کیفیت مناسب استفاده شود. جهت جریان سیال باید دقیقاً طبق طراحی رعایت شود تا عملکرد حرارتی مبدل بهینه گردد. پس از تکمیل نصب، انجام تست فشار (Hydrotest) برای اطمینان از سلامت اتصالات و عدم نشتی تحت فشار عملیاتی الزامی است. در نهایت، باید کل سیستم از هوا تخلیه شده و با سیال فرآیندی پر شود تا از تشکیل حبابهای هوا و اختلال در انتقال حرارت جلوگیری شود.

راهاندازی اولیه و تنظیمات

راهاندازی اولیه مبدل حرارتی باید به صورت تدریجی و کنترل شده انجام شود تا از ایجاد شوکهای حرارتی یا فشاری به سیستم جلوگیری گردد. ابتدا سیالات با دما و فشار پایین وارد مبدل میشوند و به تدریج به شرایط طراحی شده میرسند. در این مرحله، پایش دقیق پارامترهایی مانند دما، فشار و دبی سیال اهمیت ویژهای دارد. تنظیمات لازم باید براساس مشاهده عملکرد واقعی مبدل و مقایسه آن با دادههای طراحی انجام شود. در صورت مشاهده افت فشار غیرمعمول یا عملکرد غیرمنتظره، باید بلافاصله علتیابی شده و اقدامات اصلاحی صورت گیرد. نصب و کالیبراسیون صحیح سنسورهای دما و فشار برای نظارت مستمر ضروری است و اپراتورها باید آموزشهای لازم را برای بهرهبرداری ایمن و مؤثر از مبدل دریافت کنند.

نکات ایمنی در نصب و راهاندازی

ایمنی در فرآیند نصب و راهاندازی مبدلهای حرارتی اهمیت حیاتی دارد. پیش از آغاز کار باید ارزیابی ریسک انجام شده و خطرات بالقوه مانند نشتی سیالات خطرناک، انفجار یا آسیبهای مکانیکی شناسایی شود. تمام پرسنل درگیر باید از تجهیزات حفاظت فردی (PPE) مناسب استفاده کنند. در طول نصب باید از اختلاط هوا با گازهای قابل اشتعال جلوگیری شده و در صورت نیاز، سیستمها با استفاده از گازهای خنثی مانند نیتروژن تخلیه شوند. تستهای فشار باید تحت نظارت دقیق و براساس پروتکلهای ایمنی استاندارد انجام گیرند. همچنین، آمادهسازی تیمها برای واکنش به شرایط اضطراری نظیر نشت یا افزایش غیرعادی فشار، همراه با دسترسی آسان به تجهیزات اطفای حریق، از جمله الزامات اساسی برای تضمین ایمنی فرآیند است.

نگهداری و تعمیرات دورهای

نگهداری منظم مبدلهای حرارتی نقش مهمی در حفظ عملکرد بهینه و افزایش طول عمر تجهیزات ایفا میکند. رسوبگیری و خوردگی از جمله مشکلات رایج هستند که میتوانند راندمان انتقال حرارت را کاهش داده و هزینههای عملیاتی را افزایش دهند. اجرای برنامههای تمیزکاری دورهای، شامل روشهای شیمیایی یا مکانیکی بسته به نوع رسوبات، اهمیت بالایی دارد. بازرسیهای منظم برای شناسایی ترکها، نشتیها یا فرسودگی در اجزای مختلف مبدل باید در برنامه نگهداری گنجانده شود. در مبدلهای پوسته و لوله، بررسی باندل لولهها و تیوبشیتها اهمیت ویژهای دارد. استفاده از فناوریهای پیشرفته مانند حسگرهای هوشمند و سیستمهای پایش آنلاین میتواند به تشخیص زودهنگام مشکلات و کاهش زمان توقف تجهیزات کمک کند.

چالشهای رایج و راهکارها

یکی از چالشهای رایج در نصب مبدلهای حرارتی، اختلاف بین طراحی اولیه و شرایط واقعی محل نصب است. برای غلبه بر این مشکل باید بازبینی دقیق نقشهها و تقویت هماهنگی بین تیمهای طراحی و اجرا انجام شود. نشتی در اتصالات یکی دیگر از مشکلات معمول است که میتواند با استفاده از واشرهای مناسب و انجام تستهای فشار پیش از راهاندازی به حداقل برسد. انتخاب صحیح نوع مبدل بر اساس شرایط عملیاتی، استفاده از سیالات با کیفیت و اعمال فیلتراسیون مناسب نیز میتواند خطر رسوبگیری و خوردگی را کاهش دهد. آموزش مداوم پرسنل و بهروزرسانی دستورالعملهای نگهداری میتواند نقش مهمی در پیشگیری از بروز مشکلات ایفا کند.

انتخاب نوع مبدل حرارتی مناسب

انتخاب صحیح نوع مبدل حرارتی بر موفقیت پروژههای پالایشگاهی تاثیر مستقیم دارد. مبدلهای پوسته و لوله به دلیل استحکام مکانیکی بالا، توانایی تحمل دماها و فشارهای زیاد و تطبیقپذیری با شرایط سخت عملیاتی، گزینهای رایج در پالایشگاهها هستند. در مقابل، مبدلهای صفحهای به دلیل راندمان حرارتی بالاتر و نیاز به فضای کمتر، در کاربردهایی با سیالات تمیز و شرایط عملیاتی نسبتاً ملایم ترجیح داده میشوند. انتخاب باید بر اساس تحلیل دقیق ویژگیهای سیال، دما، فشار، ظرفیت مورد نیاز و ملاحظات اقتصادی انجام شود.

نقش فناوریهای نوین در نصب و بهرهبرداری

فناوریهای نوین نقش مهمی در بهبود نصب و بهرهبرداری مبدلهای حرارتی ایفا میکنند. استفاده از نرمافزارهای شبیهسازی پیشرفته مانند HTRI یا Aspen به مهندسان اجازه میدهد تا قبل از نصب واقعی، عملکرد مبدل را مدلسازی و بهینهسازی کنند. سیستمهای پایش مبتنی بر اینترنت اشیا (IoT) نیز امکان نظارت لحظهای بر وضعیت مبدل را فراهم کرده و امکان تشخیص زودهنگام مشکلات را میسر میسازد. این فناوریها نه تنها کارایی سیستم را افزایش میدهند بلکه به کاهش هزینههای تعمیرات و افزایش ایمنی کمک میکنند.

استانداردهای صنعتی و گواهینامهها

رعایت استانداردهای صنعتی مانند API 660 برای مبدلهای پوسته و لوله و ASME Section VIII برای طراحی تجهیزات تحت فشار، در تمام مراحل طراحی، ساخت و نصب ضروری است. این استانداردها تضمین میکنند که تجهیزات تحت شرایط سخت عملیاتی عملکرد ایمن و مؤثری خواهند داشت. بررسی گواهینامههای کیفیت مانند ISO 9001 و انجام بازرسیهای شخص ثالث، کیفیت و انطباق تجهیزات را تایید میکند و از بروز مشکلات آتی جلوگیری مینماید.

نتیجهگیری

نصب و راهاندازی صحیح مبدلهای حرارتی در پالایشگاهها فرآیندی پیچیده و حساس است که نیازمند برنامهریزی دقیق، رعایت الزامات فنی و ایمنی، و استفاده از فناوریهای نوین است. انتخاب محل مناسب، آمادهسازی اصولی پیش از نصب، اجرای دقیق فرآیند نصب و راهاندازی تدریجی، نقش حیاتی در تضمین عملکرد بهینه و افزایش طول عمر مبدل دارد. با اجرای برنامههای منظم نگهداری و بهرهگیری از فناوریهای پیشرفته، میتوان چالشهای رایج را مدیریت کرده و بهرهوری فرآیندهای پالایشی را بهبود بخشید.

منابع:

- ThomasNet: Heat Exchanger Installation Guidelines

- Chemical Engineering World: Best Practices for Heat Exchanger Installation in Refineries

- WhatIsPiping: Shell and Tube Heat Exchanger Installation and Maintenance

- IQS Directory: Industrial Heat Exchangers: Installation and Safety

- Filson Filters: Comprehensive Guide to Heat Exchanger Setup

- Boardman INC: Refinery Heat Exchanger Installation Tips

بیشتر بخوانید: