کورههای پالایشگاهی بخش اصلی فرآیند تبدیل نفت خام به محصولات با ارزش هستند و انتخاب درست مواد برای لولهها و جدارهها تأثیر مستقیمی بر ایمنی، دوام و کارایی عملیات دارد. در محیطهایی با دمای بالا، فشارهای شدید و شرایط خورنده، مواد باید توان مقاومت در برابر حرارت بیش از ۱۰۰۰ درجه سانتیگراد، تنشهای مکانیکی و حملات شیمیایی را داشته باشند تا عملکرد کوره بهطور پایدار حفظ شود.

این مقاله با هدف ارائه اطلاعات کاربردی به علاقهمندان به فناوریهای پالایشگاهی، به بررسی چالشها، راهکارهای فنی و نکات عملی در انتخاب مواد کوره میپردازد تا تصمیمگیری برای پروژهها با دقت بیشتری انجام شود.

انتخاب مناسب مواد باعث افزایش عمر مفید کوره و کاهش زمان توقف ناخواسته (downtime) میشود و خطرات احتمالی در محیط کار را کاهش میدهد. بهعنوان مثال، توقف کوره به دلیل خوردگی لولهها علاوه بر هزینه مالی، میتواند ایمنی کارکنان را به خطر بیندازد. شرکت پتروسازه بین الملل آرام (IPS) با استفاده از استانداردهای API 560 و ASME، مواد را متناسب با شرایط عملیاتی هر پالایشگاه و نوع فرآیند انتخاب میکند تا ترکیبی از دوام، ایمنی و کارایی انرژی حاصل شود. در ادامه، از تحلیل فنی تا تجربیات واقعی، همه جوانب انتخاب مواد برای کورههای پالایشگاهی بررسی میشود تا راهنمایی کامل و کاربردی در اختیار شما قرار گیرد.

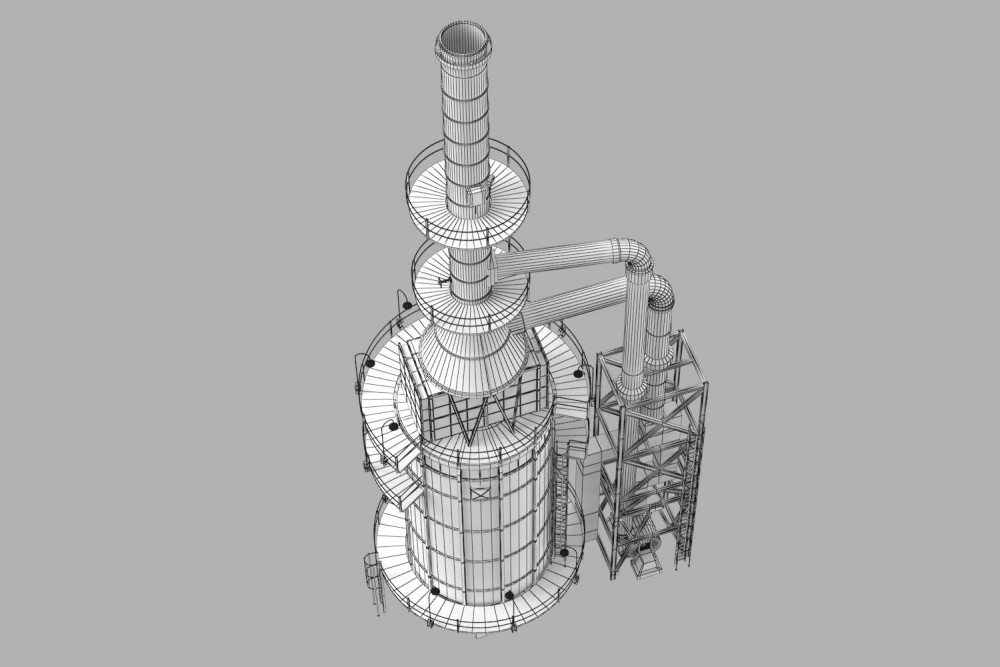

آشنایی با کورههای پالایشگاهی و اجزای اصلی آنها

کورههای پالایشگاهی که اغلب به عنوان هیتریهای آتش مستقیم شناخته میشوند، برای گرم کردن سیالات فرآیندی مانند نفت خام یا گازها تا دماهای بالا طراحی شدهاند. این کورهها معمولاً شامل سه بخش اصلی هستند:

- بخش رادیانت (تابشی): بخشی که لولهها در آن قرار دارند و حرارت مستقیم شعله به سیال منتقل میشود.

- بخش کنوکشن (همرفتی): بخشی که انتقال حرارت از طریق جریان گازهای داغ انجام میشود.

- جدارههای عایق: برای حفظ حرارت داخل کوره و جلوگیری از اتلاف انرژی به کار میروند.

لولهها که معمولاً از آلیاژهای فلزی مقاوم به حرارت ساخته میشوند، وظیفه حمل سیالات فرآیندی را دارند و باید در برابر حرارت مستقیم شعله و تنشهای حرارتی بالا مقاومت کنند. جدارهها، شامل لایههای آجری یا مواد نسوز ریختنی (castable)، باید از نفوذ حرارت به بیرون جلوگیری کرده و در عین حال در برابر سایش و شوک حرارتی مقاوم باشند.

اهمیت انتخاب مواد مناسب در تجهیز کوره پالایشگاهی

انتخاب جنس مناسب نه تنها عمر کوره پالایشگاهی را طولانی میکند، بلکه مصرف انرژی را کاهش و ایمنی را افزایش میدهد. در پالایشگاهها، جایی که دما میتواند به ۱۲۰۰ درجه برسد، مواد نامناسب میتوانند منجر به کاربوریزاسیون، اکسیداسیون یا حتی شکست ساختاری شوند. این انتخاب باید بر اساس تحلیل دقیق شرایط عملیاتی باشد، از جمله نوع سوخت، فشار داخلی و ترکیب شیمیایی سیالات.

شرکت پتروسازه همیشه تأکید دارد که سرمایهگذاری اولیه روی مواد باکیفیت، در بلندمدت هزینهها را پایین میآورد. برای نمونه، استفاده از آلیاژهای مقاوم به خزش در لولهها میتواند فواصل تعمیراتی را از ۵ سال به ۱۰ سال افزایش دهد. علاوه بر جنبه اقتصادی، این انتخاب با استانداردهای زیستمحیطی همخوانی دارد، زیرا کاهش نشتی و توقفها، انتشار آلایندهها را کم میکند.

در نهایت، اهمیت این موضوع در تجهیز کوره به حدی است که بسیاری از پالایشگاهها از نرمافزارهای شبیهسازی برای پیشبینی رفتار مواد استفاده میکنند. این رویکرد پیشگیرانه، ریسکهای عملیاتی را مدیریت میکند و به اپراتورها اجازه میدهد تا بر تولید تمرکز کنند نه تعمیرات.

همچنین بخوانید: بهینهسازی مصرف انرژی در کورههای پالایشگاهی

مواد رایج برای لولههای کوره پالایشگاهی

لولههای کوره اغلب از آلیاژهای فولادی مقاوم به حرارت بالا مانند5Cr-1Mo یا 9Cr-1Mo ساخته میشوند که مقاومت عالی در برابر اکسیداسیون و خزش دارند. این مواد برای محیطهای با دمای بالای ۶۰۰ درجه مناسب هستند و در کورههای کراکینگ یا ریفورمرها کاربرد وسیعی دارند. آلیاژهای نیکل-کروم مانندH800 Incoloyیا HP-Nb نیز محبوباند، زیرا در برابر حمله سولفیدی مقاوماند و عمر طولانیتری دارند.

در انتخاب این مواد، عواملی مانند محتوای کروم و مولیبدن نقش کلیدی ایفا میکنند. برای مثال، آلیاژهای 25Cr – 35Ni با افزودنیهای نیوبیوم، استحکام حرارتی بالایی نشان میدهند و در لولههای رادیانت استفاده میشوند.

علاوه بر این، سوپرآلیاژهایی مثل Inconel ۶۱۷ برای دماهای بالای ۱۰۰۰ درجه ایدهآل هستند، جایی که خزش و اکسیداسیون چالش اصلی است. این مواد، هرچند گرانتر، در کورههای اتیلن کراکینگ عملکرد عالی نشان میدهند و میتوانند با محیطهای هیدروژنی سازگار باشند. انتخاب نهایی باید بر اساس تحلیل هزینه-فایده باشد، اما تجربیات جهانی نشان میدهد که سرمایهگذاری روی این آلیاژها ارزشمند است.

مواد مناسب برای جدارههای کوره پالایشگاهی

جدارههای کوره باید نهتنها عایق حرارتی مؤثری باشند، بلکه در برابر شوک حرارتی، سایش و گازهای خورنده نیز مقاومت کنند. در پالایشگاهها، مواد نسوز ریختنی (Castable Refractories) با محتوای سیمان پایین (low cement castables) به دلیل سهولت در اجرا و ماندگاری طولانیتر بسیار پرطرفدار هستند. برای محیطهایی که در معرض خوردگی شیمیایی قرار دارند، موادی مانند ترکیبات منیزیم-کروم یا نسوزهای مبتنی بر زیرکونیا پیشنهاد میشوند، زیرا این مواد مقاومت بسیار خوبی در برابر واکنشهای شیمیایی نشان میدهند.

عوامل مؤثر در انتخاب مواد برای تجهیز کوره

- دمای عملیاتی: دما یکی از اصلیترین عوامل است؛ مواد باید ضریب انبساط حرارتی مناسبی داشته باشند تا از ترکخوردگی جلوگیری شود. در کوره پالایشگاهی، جایی که دماها متغیرند، آلیاژهایی با مقاومت به خزش ترجیح داده میشوند.

- ترکیب شیمیایی سیال: ترکیب شیمیایی سیالات – مانند وجود سولفور یا هیدروژن – میتواند خوردگی را تسریع کند، بنابراین مواد با محتوای کروم بالا انتخاب میشوند.

- فشار کاری: فشار داخلی و خارجی نیز نقش دارند؛ لولهها باید در برابر فشارهای بالا مقاوم باشند بدون اینکه ضخامت بیش از حد افزایش یابد.

- هزینه-عمر مفید: مواد گرانتر ممکن است در بلندمدت هزینه نگهداری را کاهش دهند. شرکت پتروسازه عوامل اقتصادی مانند هزینه اولیه و عمر مفید را نیز در نظر میگیرد تا تعادلی بین کیفیت و بودجه ایجاد کند.

استانداردهایی مانند API 936 و ASME معیارهای کیفی مواد را مشخص میکنند تا از شکست زودرس جلوگیری شود.

چالشهای رایج در مواد کوره و راهحلهای عملی

در محیطهای پالایشگاهی، چالشهای متعددی مانند خوردگی سولفیدی، شوک حرارتی، خزش و حمله هیدروژنی وجود دارد. راهکارهای مؤثر عبارتاند از:

- استفاده از پوششهای آلومینایز یا نیکل برای جلوگیری از اکسیداسیون.

- انتخاب آلیاژهای حاوی مولیبدن برای مقاومت در برابر هیدروژن.

- استفاده از مواد نسوز ریختنی (Castable) انعطافپذیر برای جلوگیری از ترکخوردگی در جدارههای کوره

- استفاده از سنسورهای نظارتی هوشمند برای کنترل لحظهای دما و تشخیص زودهنگام آسیب.

نوآوریها در مواد و فناوریهای جدید برای کوره پالایشگاهی

در سالهای اخیر، نانوکامپوزیتهای نسوز و پوششهای پلاسما اسپری به عنوان راهکارهای نوین معرفی شدهاند. این فناوریها نهتنها وزن کوره را کاهش دادهاند، بلکه مقاومت سایشی و حرارتی را نیز افزایش دادهاند. از طرفی، نسوزهای بدون کروم (Chrome-free refractories) نیز بهعنوان گزینهای سازگار با محیطزیست در حال گسترش هستند.

توصیههای عملی شرکت پتروسازه برای انتخاب مواد

شرکت پتروسازه توصیه میکند که فرآیند انتخاب مواد با تحلیل دقیق شرایط سایت آغاز شود، از جمله انجام تست سیالات از نظر میزان خوردگی. برای لولهها، آلیاژهای Cr-Mo در دماهای متوسط پیشنهاد میشوند و برای جدارهها، استفاده از مواد نسوز ریختنی کمچگالی توصیه میگردد. همچنین، همکاری با متخصصان جهت انجام شبیهسازی حرارتی و مکانیکی از الزامات اصلی طراحی محسوب میشود.

در فرآیند تجهیز کوره پالایشگاهی، نگهداری منظم مانند بازرسیهای دورهای اولتراسونیک اهمیت زیادی دارد تا مشکلات احتمالی در مراحل اولیه شناسایی و رفع شوند.

علاوه بر این، پیشنهاد میشود مدیریت بودجه پروژهها با تمرکز بر مواد دارای بازگشت سرمایه بالا انجام گیرد. تجربیات نشان میدهد که ترکیب مواد سنتی با فناوریهای نوین میتواند بهترین نتیجه را از نظر دوام، ایمنی و صرفه اقتصادی به همراه داشته باشد.

نتیجهگیری

انتخاب جنس مناسب برای لولهها و جدارههای کوره پالایشگاهی، کلیدی برای موفقیت عملیات است و با درک عوامل و نوآوریها، میتوان چالشها را مدیریت کرد. در نهایت، سرمایهگذاری در مواد مناسب نه تنها ایمنی را تضمین میکند، بلکه به رشد صنعت کمک مینماید.

منابع:

- https://www.neonickel.com/technical-resources/which-materials-are-the-best-for-a-heat-exchanger-application

- https://refractorychauhangroup.com/Petrochemical-Industry.html

- https://www.digitalrefining.com/article/1000766/key-factors-in-selecting-refractories-for-the-hydrocarbon-processing-industry

- https://www.jucosrefractory.com/info/how-to-choose-lining-structure-for-tubular-hea-97206315.html

- https://www.morganthermalceramics.com/media/4i3luyxm/advanced-thermal-management-solutions-for-petrochemical-and-refinery-processes.pdf

- https://inspectioneering.com/journal/2014-02-19/3785/managing-fired-furnace-tubes-i

- https://nickelinstitute.org/media/8daa620a52ec647/10071_wroughtandcastheatresistantstainlesssteelsnickelalloysrefiningpetrochemical.pdf

- https://becht.com/becht-blog/entry/introduction-to-refractory/

- https://www1.eere.energy.gov/manufacturing/industries_technologies/imf/pdfs/refractoriesreportfinal.pdf

- https://www.pdhonline.com/courses/m158/m158content.pdf

- https://rai-1.com/refractory-components-in-the-oil-and-gas-industry/

- https://www.jucosrefractory.com/info/how-to-choose-the-refractory-materials-for-the-102291777.html

- https://americanstainlessandsupply.com/resources/project-manager-guide-alloy-steel-material-properties/

- https://industrialmetalservice.com/metal-university/the-best-metal-for-high-heat-applications/?srsltid=AfmBOopINkuZWq8mCopD-wh4rpoo8NlH-X-k_xAdeMYW4vSTwHsYw0bh

- https://www.solitaire-overseas.com/blog/a-complete-guide-to-alloy-steel-pipes-its-uses-and-specifications/

- https://songshunsteel.com/inconel-718-steel-tubes-high-temperature-resistance-application-scenarios/

- https://www.enerquip.com/heat-exchanger-material-selection/

- https://www.scribd.com/presentation/513086605/Material-Selection-for-Refinery-Application

- https://integratedglobal.com/en/5-common-causes-of-refractory-failure-and-how-to-fix-them/

- https://preconsfurnaces.com/how-do-furnaces-enhance-production-processes/