مبدلهای پوسته و لوله به دلیل کاربرد گسترده در صنایع مختلف و در فرایندهایی که در آن به انتقال حرارت نیاز است، از جمله نفت، گاز و پتروشیمی، اهمیت ویژهای دارند. این تجهیزات با ساختار مهندسی شده و طراحی انعطافپذیر خود، توانستهاند به عنوان یکی از پایدارترین و کارآمدترین سیستمهای مبدل حرارتی در طول زمان تبدیل شوند. در ادامه به بررسی دقیقتر نحوه کار مبدل پوسته و لوله، اجزا، کاربردها، ساخت و نگهداری این نوع مبدل میپردازیم تا دید کاملی از ویژگیها و قابلیتهای آن به دست آوریم.

مبدل پوسته و لوله چیست؟

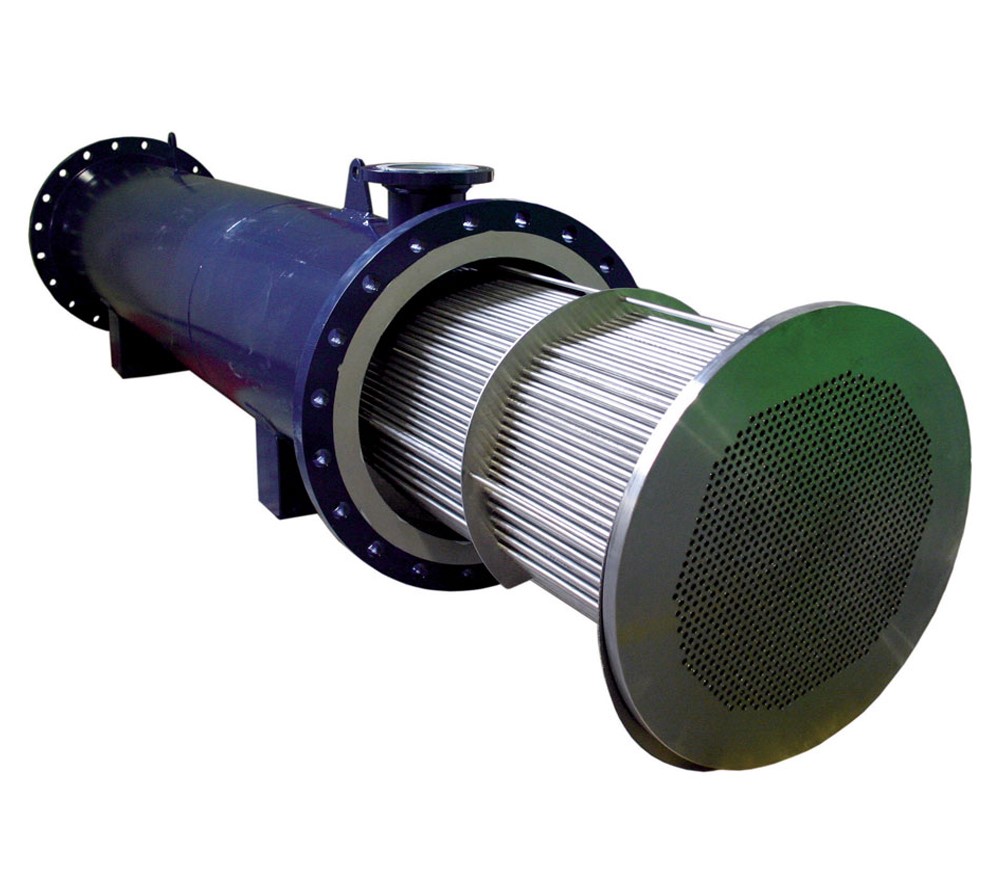

مبدل پوسته و لوله، سیستمی متشکل از یک پوسته استوانه ای و مجموعهای از لولهها است که برای تبادل حرارت بین دو سیال طراحی شده است. جنس این سیال میتواند از نوع گاز یا مایع باشند که با عبور از مسیرهای جداگانه، حرارت را با یکدیگر تبادل میکنند. وجود لولهها به عنوان مرز جداسازی سیالها، از اختلاط آنها جلوگیری کرده و انتقال حرارت مؤثری را ممکن میسازد.

طراحی ساده اما مؤثر این مبدلها باعث شده که در شرایط فشار و دمای بالا نیز عملکرد مناسبی داشته باشند. معمولاً با توجه به نوع سیال عبوری، جنس لولهها و پوسته از موادی انتخاب میشود که در برابر خوردگی و فشار مقاوم باشند، مانند استیل ضدزنگ یا آلیاژهای خاص.

نحوه کار مبدل پوسته و لوله

اصول کار این مبدلها بر پایه انتقال حرارت از یک سیال به سیال دیگر است. سیال گرم از طریق لولهها جریان پیدا میکند و همزمان سیال سرد در پوسته در جهت مخالف یا موازی حرکت میکند. اختلاف دمای دو سیال باعث تبادل انرژی گرمایی از سیال گرم به سیال سرد میشود.

یکی از نکات مهم در عملکرد این مبدلها، طراحی بافلها (Baffles) است که وظیفه هدایت جریان سیال درون پوسته را بر عهده دارد و تلاطم لازم برای افزایش انتقال حرارت مابین دو سیال را ایجاد میکنند. بسته به نوع کاربرد، جریان سیالها میتواند به صورت تک مرحلهای یا چند مرحلهای باشد.

برای بهینهسازی عملکرد و رسیدن به بهرهوری لازم، مهندسان از نرمافزارهای شبیهسازی و تحلیل حرارتی استفاده میکنند تا جریان و انتقال حرارت را برای سیال مورد نظر به دقیقترین شکل ممکن پیشبینی کنند.

اجزای اصلی مبدل پوسته و لوله

بطور کلی مبدلهای حرارتی از پنج بخش پوسته، لوله، صفحات لولهگیر، بافل و درپوش تشکیل شدهاند.

پوسته (Shell): این بخش به عنوان پوشش اصلی مبدل عمل میکند و همچنین سیال سرد یا گرم از طریق آن به جریان در میآید. پوسته معمولاً از جنس فلزات مقاوم در برابر دما و فشار مانند فولاد یا آلیاژهای نیکل ساخته میشود. اندازه و قطر پوسته به تعداد لولهها و نوع فرآیند حرارتی بستگی دارد.

لولهها (Tubes): لولههای داخلی مبدل حرارتی محل عبور سیال اصلی هستند و معمولاً از مواد مقاوم در برابر خوردگی و با مقاومت حرارتی بالا ساخته میشوند. طراحی داخلی لولهها بسته به نوع کاربرد میتواند ساده یا دارای شیار و فین (پرّه) باشد تا سطح تماس حرارتی را افزایش دهد.

صفحات لولهگیر (Tube Sheets): این صفحات فلزی، به لولهها در دو طرف مبدل استحکام میبخشند و وظیفه جلوگیری از نشت سیال را بر عهده دارند. برای اطمینان از اتصال محکم، صفحات لولهگیر با دقت بالا به لولهها جوش داده میشوند.

بافلها (Baffles): این صفحات وظیفه بهینهسازی جریان سیال داخل پوسته را عهده دارند و باعث افزایش نرخ انتقال حرارت میشوند. بافلها همچنین از ارتعاش لولهها جلوگیری کرده و پایداری مکانیکی مبدل را تضمین میکنند.

درپوشها (Heads): این قطعات وظیفه انتقال سیال ورودی و خروجی به لولهها بر عهده دارند. مانند سایر قسمتها، نوع طراحی درپوشها بسته به نوع جریان سیال و کاربرد مبدل میتواند متفاوت باشد.

کاربردهای مبدل پوسته و لوله در صنعت

این مبدلها به دلیل تطبیقپذیری بالا در بسیاری از صنایع حیاتی استفاده میشوند:

صنعت نفت و گاز: در فرآیندهای استخراج، پالایش و انتقال نفت و گاز، این مبدلها برای کاهش حرارت گازهای داغ، گرم کردن نفت خام یا بازیابی حرارت از جریانهای زائد مورد استفاده قرار میگیرند.

پتروشیمی: در فرایندهای پتروشیمی، مبدل پوسته و لوله برای کنترل دما در واکنشهای شیمیایی حساس به دما استفاده میشوند. این امر از تغییر کیفیت محصولات جلوگیری کرده و سبب بهبود کیفیت محصول نهایی میشود.

نیروگاهها: در نیروگاههای بخار و گازی، این مبدلها برای بازیابی حرارت از بخار و خنکسازی آب مورد استفاده قرار میگیرند که سبب بهبود بهرهوری کل سیستم میگردد.

صنایع غذایی: یکی دیگر از کاربردهای مهم این نوع از مبدلها در صنایع غذایی است. در فرآیندهای پاستوریزاسیون و خنکسازی مایعات غذایی، استفاده از مبدلهای پوسته و لوله امری حیاتی است.

نحوه ساخت مبدل پوسته و لوله

ساخت مبدل های پوسته و لوله نیازمند فناوری پیشرفته و فرآیندهای دقیق مهندسی شده است:

مرحله طراحی: در این مرحله، مشخصات فنی مبدل، از جمله فشار و دمای کاری مورد نیاز، نوع سیالها و نرخ انتقال حرارت مورد نیاز مشخص میگردد. برای پیشبینی کنش مبدل در شرایط مختلف از نرمافزارهای پیشرفته مهندسی، مانند HTRI یا Aspen، برای شبیهسازی و طراحی استفاده میشوند.

انتخاب مواد: مواد مورد استفاده در ساخت مبدلها باید مقاومت بالایی در برابر خوردگی و دما و فشار کاری داشته باشند. برای مثال، در محیطهای خورنده از استیل ضد زنگ یا آلیاژهای نیکل استفاده میشود.

ساخت و مونتاژ: به بیان ساده، لولهها به صفحات لولهگیر متصل شده و پوسته روی آنها نصب میشود. در این مرحله، اتصالات جوشکاری با دقت انجام میشود تا از نشتی جلوگیری شود.

آزمایشات: مبدل ساخته شده تحت آزمایشهای فشار و نشتی قرار میگیرد. تستهای هیدرواستاتیک و بازرسیهای غیرمخرب از جمله روشهای رایج برای اطمینان از کیفیت محصول هستند. این مرحله یکی از حیاتیترین مراحل برای بالا بردن ضریب ایمنی مبدلهاست.

نگهداری و تعمیر مبدل پوسته و لوله

نگهداری مناسب و انجام تستهای دورهای مبدل های پوسته و لوله برای اطمینان از عملکرد بهینه، افزایش عمر مفید و افزایش ضریب ایمنی آنها حیاتی است. برخی اقدامات کلیدی عبارتند از:

تمیز کردن دورهای: رسوبات و جرمهای حاصل از سیال میتوانند در طول زمان و استفاده مداوم در داخل لولهها و یا پوسته تجمع کنند و راندمان مبدل را کاهش دهند. استفاده از روشهای شیمیایی یا مکانیکی برای تمیزکاری ضروری است.

بازرسی دورهای: وضعیت اجزای داخلی، مانند لولهها و بافلها، باید به طور منظم بررسی شود تا از عدم وجود ترک، خوردگی یا نشت سیال اطمینان حاصل شود.

تعویض قطعات فرسوده: در صورت آسیبدیدگی قطعاتی مانند صفحات لولهگیر یا بافلها، تعمیر یا در صورت نیاز تعویض آنها ضروری است تا از خرابی کلی سیستم جلوگیری شود.

کنترل نشتی: استفاده از ابزارهای تست فشار و نشتی برای شناسایی مشکلات احتمالی در سیستم ضروری است.

مزایا و محدودیتهای مبدلهای پوسته و لوله

این مبدلها مزایای زیادی دارند که آنها را به انتخابی محبوب در صنایع مختلف تبدیل کرده است:

- قابلیت انتقال حرارت بالا به دلیل سطح تماس وسیع

- تطبیقپذیری با شرایط مختلف دمایی و فشاری

- هزینه نگهداری نسبتاً پایین

- امکان تعمیر آسان بدون نیاز به تعویض کل سیستم

- معایب مبدلهای پوسته و لوله

با وجود مزایای بسیار، این تجهیزات دارای محدودیتهایی نیز هستند:

- ابعاد بزرگ و نیاز به فضای نصب بیشتر

- احتمال رسوبگیری در محیطهایی با آب سخت یا سیالات آلوده

- هزینه اولیه بالاتر نسبت به برخی مبدلهای دیگر

جمعبندی

مبدلهای پوسته و لوله یکی از اساسیترین تجهیزات مورد استفاده در صنایع سنگین هستند. درک نحوه عملکرد و نگهداری صحیح این تجهیزات میتواند در بهبود راندمان سیستمهای صنعتی و کاهش هزینههای عملیاتی تأثیرگذار باشد. با انتخاب طراحی و مواد مناسب و انجام بازرسیهای دورهای، میتوان عمر مفید این مبدلها را به میزان قابل توجهی افزایش داد.

منابع

- Engineering Toolbox

- ScienceDirect

- Heat Exchanger Design Handbook

- مقالات تخصصی وبسایتهای صنعتی مانند HTRI