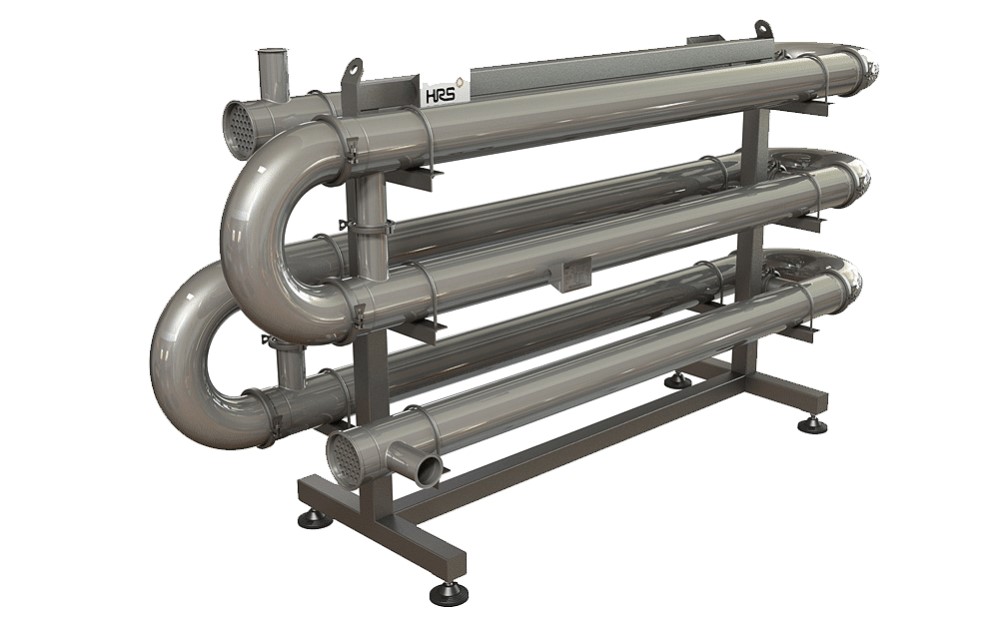

مبدل حرارتی لوله در لوله یکی از انواع مبدل حرارتی است که به دلیل طراحی ساده، کارایی بالا و انعطافپذیری در کاربردهای صنعتی، بهویژه در پالایشگاهها، مورد استفاده قرار میگیرد. این مبدل از دو لوله هممحور تشکیل شده است که یکی درون دیگری قرار دارد. سیالی که نیاز به گرم یا سرد شدن دارد، از داخل یکی از این لولهها عبور کرده و سیال دیگر در فضای حلقوی بین دو لوله جریان مییابد. این طراحی امکان انتقال مؤثر حرارت بین دو سیال را بدون ترکیب شدن آنها فراهم میکند.

ساختار و نحوه عملکرد مبدل لوله در لوله

ساختار مبدل حرارتی لوله در لوله شامل یک لوله داخلی و یک لوله بیرونی است که در امتداد یکدیگر قرار گرفتهاند. سیال گرمتر از طریق یکی از این لولهها جریان پیدا میکند و انرژی حرارتی خود را از طریق دیواره فلزی به سیال سردتر در لوله دیگر منتقل میکند. این انتقال گرما بر اساس اصول هدایت و همرفت صورت میگیرد.

جریان سیالها میتواند به دو شکل باشد:

- جریان همجهت (موازی): هر دو سیال در یک جهت حرکت میکنند.

- جریان خلافجهت (ناهمسو): سیالهای گرم و سرد در جهت مخالف یکدیگر حرکت میکنند که باعث بهبود راندمان انتقال حرارت میشود.

مزایای مبدل لوله در لوله

طراحی ساده و کمهزینه: ساختار این مبدل پیچیدگی خاصی ندارد و هزینه تولید و نگهداری آن نسبت به انواع دیگر پایینتر است.

نصب و راهاندازی آسان: به دلیل ساختار خطی، بهراحتی در سیستمهای مختلف قابل استفاده است.

انعطافپذیری بالا: امکان افزایش ظرفیت حرارتی از طریق اتصال چندین مبدل به صورت سری یا موازی وجود دارد.

نگهداری آسان: در صورت رسوبگذاری یا خوردگی، تمیزکاری و تعویض قطعات آن نسبت به سایر مبدلها سادهتر است.

معایب مبدل لوله در لوله

ظرفیت انتقال حرارت محدود: نسبت به مبدلهای بزرگتری مانند مبدلهای پوسته و لوله، راندمان پایینتری دارد و مناسب فرآیندهای با حجم بالا نیست.

رسوبگذاری سریعتر: در سیالاتی که دارای ذرات معلق هستند، امکان گرفتگی در لوله داخلی وجود دارد و نیاز به تمیزکاری مکرر دارد.

مقاومت کمتر در برابر فشار و دماهای بالا: در شرایط عملیاتی بسیار سخت، ممکن است این مبدل عملکرد مطلوبی نداشته باشد.

کاربرد مبدل لوله در لوله در پالایشگاهها

پالایشگاهها محیطهایی پیچیده هستند که در آنها مدیریت انتقال حرارت نقش کلیدی دارد. مبدل لوله در لوله به دلایل متعددی در این صنعت به کار گرفته میشود، از جمله:

- بازیافت انرژی: این مبدل میتواند گرمای سیالات خروجی را به سیالات ورودی منتقل کرده و در مصرف انرژی صرفهجویی کند.

- فضای کم مورد نیاز: نسبت به برخی مبدلهای دیگر، فضای کمتری اشغال میکند و برای محیطهای محدود مناسب است.

- امکان استفاده در فرآیندهای موقت یا اضطراری: به دلیل طراحی ساده، میتوان از آن در واحدهای موقت یا قابلحمل در پالایشگاهها بهره برد.

کاربردهای عملی در پالایشگاهها

- خنکسازی نفت خام: پس از مراحل اولیه فرآوری، نفت خام گرم باید قبل از ورود به مراحل بعدی خنک شود که این مبدل در این فرآیند نقش دارد.

- گرمایش سیالات فرآیندی: در برخی واحدها، بخار داغ در لوله داخلی جریان دارد و سیالات دیگر را در فضای حلقوی گرم میکند.

- پیشگرمایش مواد ورودی: گرمای سیالات خروجی میتواند برای پیشگرمایش سیالات ورودی به کار رود، که باعث بهینهسازی مصرف انرژی میشود.

اصول طراحی مبدل لوله در لوله

طراحی مبدل حرارتی لوله در لوله نیازمند بررسی دقیق چندین پارامتر کلیدی است. نخستین گام، تعیین مشخصات سیالات درگیر در فرآیند، از جمله نوع سیال، دما، فشار و نرخ جریان آنها است. این اطلاعات برای انتخاب قطر مناسب لولهها، طول آنها و ضخامت دیواره ضروری است. هدف اصلی، به حداکثر رساندن نرخ انتقال حرارت در عین کاهش افت فشار و افزایش بهرهوری سیستم است.

انتخاب مواد مناسب برای ساخت این مبدلها نیز از اهمیت بالایی برخوردار است. در محیطهای صنعتی مانند پالایشگاهها، که سیالات ممکن است خاصیت خورندگی داشته باشند، معمولاً از موادی مانند فولاد ضدزنگ، آلیاژهای نیکل یا تیتانیوم استفاده میشود. همچنین، بسته به نیازهای عملیاتی، میتوان از پرههای داخلی برای افزایش سطح انتقال حرارت بهره برد. انتخاب بین جریان همسو و ناهمسو نیز باید بر اساس شرایط فرآیندی و نیاز به بهینهسازی انتقال حرارت انجام شود.

برای طراحی دقیق و بهینهسازی عملکرد، نرمافزارهای مهندسی مانند Aspen HYSYS و HTRI بهطور گسترده مورد استفاده قرار میگیرند. این ابزارها امکان شبیهسازی فرآیندهای حرارتی را فراهم کرده و به مهندسان کمک میکنند تا کارایی سیستم را بهبود بخشیده و مشکلاتی مانند رسوبگذاری را کاهش دهند.

نگهداری و بهینهسازی مبدل لوله در لوله

نگهداری مناسب از مبدل لوله در لوله، نقش کلیدی در حفظ راندمان آن ایفا میکند. یکی از مشکلات رایج در پالایشگاهها، رسوبگذاری در دیوارههای داخلی لولهها است که میتواند منجر به کاهش راندمان انتقال حرارت و افزایش افت فشار شود. برای جلوگیری از این مشکل، تمیزکاری دورهای با استفاده از روشهای شیمیایی (مانند استفاده از محلولهای اسیدی برای حذف رسوبات) یا مکانیکی (مانند جت آب فشار بالا) توصیه میشود.

بهینهسازی عملکرد این مبدلها میتواند شامل اقداماتی نظیر تنظیم نرخ جریان سیالات، استفاده از مواد ضدرسوب، یا نصب سیستمهای فیلتراسیون برای جلوگیری از ورود ذرات معلق به داخل مبدل باشد. این اقدامات نهتنها عمر مفید مبدل را افزایش میدهند، بلکه بهرهوری کلی سیستم را نیز بهبود میبخشند.

یکی دیگر از روشهای ارتقاء عملکرد، نصب حسگرهای دما و فشار برای نظارت لحظهای بر عملکرد مبدل است. این دادهها به اپراتورها امکان میدهد تا تغییرات نامطلوب را سریعتر شناسایی کرده و پیش از بروز مشکلات جدی، اقدامات اصلاحی انجام دهند.

تفاوت مبدل لوله در لوله با سایر مبدلهای حرارتی

مبدل لوله در لوله در مقایسه با سایر انواع مبدل حرارتی، ویژگیها و محدودیتهای خاص خود را دارد:

در مقایسه با مبدلهای پوسته و لوله:

- مزیت: طراحی سادهتر، هزینه پایینتر و نگهداری آسانتر.

- محدودیت: ظرفیت کمتر برای انتقال حرارت در حجمهای بالا.

- کاربرد: مناسب برای سیستمهای با نرخ جریان پایین و نیاز به انعطافپذیری بیشتر.

در مقایسه با مبدلهای صفحهای:

- مزیت: مقاومت بیشتر در برابر فشارهای بالا و سیالات خورنده.

- محدودیت: فضای بیشتری اشغال میکند و کارایی آن در مقایسه با مبدلهای صفحهای پایینتر است.

- کاربرد: مناسب برای شرایطی که دما و فشار بالا مورد نیاز است.

در پالایشگاهها، معمولاً از ترکیبی از این مبدلها استفاده میشود تا حداکثر کارایی در فرآیندهای مختلف حاصل شود. مبدل لوله در لوله بهعنوان یک گزینه مکمل، نقش مهمی در سیستمهای حرارتی پالایشگاه ایفا میکند.

آینده مبدلهای لوله در لوله در صنعت پالایش

با پیشرفت فناوری، طراحی و عملکرد مبدلهای لوله در لوله نیز بهبود یافته است. استفاده از مواد نوین مانند نانوکامپوزیتها میتواند مقاومت در برابر خوردگی را افزایش داده و بازده انتقال حرارت را بهبود بخشد. همچنین، با ادغام این مبدلها در سیستمهای هوشمند مبتنی بر اینترنت اشیا (IoT)، امکان پایش لحظهای عملکرد و تنظیم خودکار برای بهرهوری بیشتر فراهم خواهد شد.

در آینده، با توجه به اهمیت کاهش مصرف انرژی و ردپای کربنی در پالایشگاهها، تمرکز بیشتری بر توسعه مبدلهایی با راندمان بالاتر خواهد شد. تحقیقات در زمینه استفاده از نانوفلوئیدها (سیالات حاوی نانوذرات فلزی) نیز نویدبخش افزایش چشمگیر انتقال حرارت در این نوع مبدلها است.

نتیجهگیری

مبدل حرارتی لوله در لوله، با وجود سادگی در طراحی، یکی از مؤثرترین تجهیزات در مدیریت انرژی حرارتی در پالایشگاهها محسوب میشود. این مبدل به دلیل هزینه پایین، نصب آسان و نگهداری ساده، گزینهای کارآمد برای کاربردهای خاص در صنعت پالایش نفت و گاز است. هرچند ظرفیت انتقال حرارت آن نسبت به سایر مبدلها محدودتر است، اما در شرایطی که نیاز به انعطافپذیری و فضای کم وجود دارد، گزینهای ایدهآل محسوب میشود.

با توجه به پیشرفتهای آتی، انتظار میرود که استفاده از مواد نوین و فناوریهای هوشمند، عملکرد این مبدلها را ارتقا داده و آنها را به بخشی حیاتی از فرآیندهای صنعتی تبدیل کند. درک اصول طراحی، نگهداری و بهینهسازی این مبدلها، به مهندسان و متخصصان صنعت کمک میکند تا راهکارهای بهتری برای بهبود بهرهوری سیستمهای حرارتی ارائه دهند.

بیشتر بخوانید:

مبدل حرارتی پالایشگاه نفت و گاز چیست؟ چه کاربردی دارد؟

منابع

- ThomasNet: “What is a Double Pipe Heat Exchanger?”

- Chemical Engineering World: “Understanding Double Pipe Heat Exchangers”

- Piping World: “Double Pipe Heat Exchanger Design and Applications”

- ScienceDirect: “Heat Exchanger Basics and Applications in Refineries”

- Engineering Toolbox: “Heat Transfer in Double Pipe Exchangers”