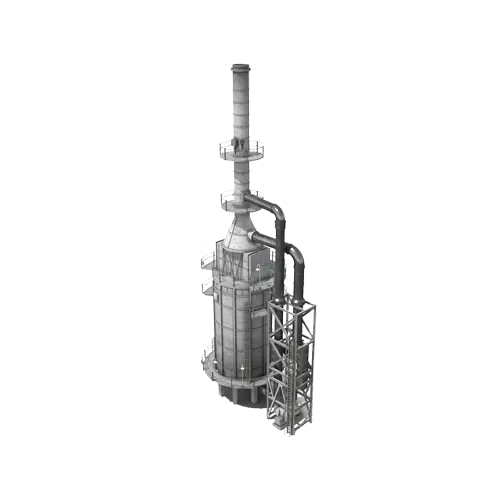

برج تقطیر خلأ (Vacuum Tower) یکی از اجزای حیاتی در فرآیند پالایش نفت خام است که در مراحل جداسازی و تقطیر به کار میرود. این برجها با استفاده از فشار پایینتر از فشار اتمسفر، امکان تقطیر مواد نفتی با نقطه جوش بالا را فراهم میکنند. این روش به کاهش دمای جوش مواد سنگین کمک میکند، که منجر به بهبود کیفیت محصولات نهایی و کاهش خطرات مربوط به تجزیه حرارتی میشود.

برج خلأ دستگاهی است که به منظور جداسازی مواد تشکیل دهنده یک ماده از یکدیگر (جداسازی هیدروکربورهای سبک از نفت خام یا سایر هیدروکربورهای سنگین) استفاده میشود و فرآیند جداسازی مبتنی بر اختلاف نقطه جوش مواد در فشار عملیاتی برج (فشار خلا) است که بر این اساس با انتقال جرم و حرارت بین فازهای بخار و مایع که در مراحل جداسازی صورت میگیرد، خالص سازی و جداسازی فازها به تدریج صورت میگیرد.

دستگاهی است که به منظور جداسازی مواد تشکیل دهنده یک ماده از یکدیگر (جداسازی هیدروکربورهای سبک از میعانات گازی یا سایر هیدروکربورهای سنگین) استفاده میشود و فرآیند جداسازی مبتنی بر اختلاف نقطه جوش مواد در فشار عملیاتی برج (فشار بالاتر از فشار اتمسفریک) است که بر این اساس با انتقال جرم و حرارت بین فازهای بخار و مایع که در مراحل جداسازی صورت میگیرد، خالص سازی و جداسازی فازها به تدریج صورت میگیرد.

برجهای تقطیر تحت خلأ با استفاده از بخار داغ یا پمپهای خلأ، فشار داخل برج را کاهش میدهند. این کاهش فشار باعث میشود که مواد سنگین نفتی که در دماهای بالاتر جوش میآیند، در دماهای پایینتر تبخیر شوند. برجهای تقطیر تحت خلأ معمولاً به دو بخش اصلی تقسیم میشوند: قسمت بالایی که در آن گازهای سبکتر جدا میشوند و قسمت پایینی که حاوی مواد سنگینتر است.

برجهای تقطیر خلا به طور کلی برای جداسازی و تقطیر مواد در شرایط فشار پایین طراحی شدهاند. این برجها به طور عمده به دو دسته کلی تقسیم میشوند که هر کدام زیرمجموعههای خاص خود را دارند:

این برجها از سینیهای مختلف برای انجام فرآیند تقطیر و جداسازی استفاده میکنند. هر نوع سینی ویژگیها و کاربردهای خاص خود را دارد:

ویژگیها: شامل سوراخهای کوچک و مشبک هستند که بخار و مایع از آنها عبور میکند.

مزایا: طراحی ساده و هزینه نسبتا پایین

معایب: بازده نسبتاً متوسط و مناسب برای بارگذاریهای پایین تا متوسط

ویژگیها: دارای کلاهکهایی هستند که روی سوراخهای سینی قرار دارند و بخار را به حالت حباب در میآورند.

مزایا: کنترل بهتر جریان بخار و مایع، مناسب برای فرآیندهای پیچیده و بارگذاری بالا

معایب: هزینه و پیچیدگی بیشتر، افت فشار بالاتر

ویژگیها: شامل دریچههای قابل تنظیم برای کنترل جریان بخار و مایع

مزایا: کنترل دقیق جریان و فشار، مناسب برای فرآیندهای با بارگذاری بالا

معایب: طراحی پیچیدهتر و نیاز به نگهداری بیشتر

ویژگیها: دارای شیارهای طولی برای جریان بخار و مایع

مزایا: توزیع یکنواخت و مناسب برای بارگذاریهای متوسط

معایب: ممکن است برای بارگذاریهای بسیار بالا کارایی کمتری داشته باشد.

ویژگیها: استفاده از سیستمهای هیدرولیک برای کنترل جریان

مزایا: امکان کنترل دقیق دما و فشار

معایب: طراحی و نگهداری پیچیدهتر

این برجها از پرکنندهها برای افزایش سطح تماس بین بخار و مایع استفاده میکنند. انواع مختلف پرکنندهها عبارتند از:

ویژگیها: پرکنندههایی با اشکال غیرمنظم که به صورت تصادفی درون برج قرار میگیرند.

مزایا: طراحی ساده و هزینه کمتر

معایب: افت فشار نسبتا بالا و بازده متوسط

ویژگیها: پرکنندههایی با طراحی منظم و ساختاری که سطح تماس بیشتری را فراهم میکنند.

مزایا: بازده بالا و افت فشار کمتر

معایب: هزینه بیشتر و طراحی پیچیدهتر

ویژگیها: پرکنندههای حلقهای که به بهبود توزیع جریان و تبادل حرارت کمک میکنند.

مزایا: مناسب برای بارگذاریهای مختلف و کنترل جریان یکنواخت

معایب: ممکن است به فضای بیشتری نیاز داشته باشند.

در کار اجرایی و عملیاتی با برج خلأ، چندین جزء کلیدی وجود دارد که نقش مهمی در عملکرد مؤثر و بهینه این تجهیزات ایفا میکنند. این اجزا به طور خاص برای بهبود کارایی تقطیر و جداسازی در شرایط فشار پایین طراحی شدهاند.

سینیها به طور کلی برای جداسازی و تبادل جرم و حرارت بین فازهای مختلف در برجهای خلا استفاده میشوند. انواع مختلف سینیها شامل:

پرکنندهها برای افزایش سطح تماس بین بخار و مایع در برجهای خلا استفاده میشوند و به سه دسته اصلی تقسیم میشوند:

مبدلهای حرارتی برای کنترل دما و پیشگرمایش یا خنکسازی سیالات استفاده میشوند. این مبدلها میتوانند به صورت:

پمپها برای جابهجایی سیالات و ایجاد جریان در برجهای خلا استفاده میشوند. این پمپها ممکن است شامل:

مخازن تغذیه برای ذخیره و تغذیه سیالات ورودی به برج استفاده میشوند. این مخازن به گونهای طراحی شدهاند که بتوانند سیالات را در شرایط بهینه برای ورود به برج آماده کنند.

این پرهها برای تنظیم فشار و جلوگیری از نشت بخار در بخشهای مختلف برج استفاده میشوند.

این اجزا برای تخلیه محصولات نهایی و تنظیم جریانهای مختلف در برج استفاده میشوند. نازلها معمولاً در قسمتهای مختلف برج قرار دارند تا خروجیهای مختلف را مدیریت کنند.

این تجهیزات برای نظارت و تنظیم شرایط عملیاتی برج، شامل فشار و دما به کار میروند و به بهینهسازی فرآیند کمک میکنند.

در عملیات برج تقطیر خلأ، بویلرها و چگالندهها نقشهای حیاتی در فرآیند تقطیر و جداسازی ایفا میکنند. این تجهیزات به تنظیم دما و فشار کمک میکنند و عملکرد کلی برجهای تقطیر خلا را بهینه میسازند. در ادامه به تشریح نقش هر یک از این اجزا در سیستم برج تقطیر خلا میپردازیم:

بویلر در برجهای تقطیر خلا معمولاً برای تأمین حرارت مورد نیاز برای تبخیر مایعات استفاده میشود. این حرارت به بخار شدن مواد در برج کمک میکند و در نتیجه فرآیند تقطیر را بهبود میبخشد. بویلرها به ویژه در قسمتهای زیر نقش دارند:

تأمین حرارت برای تبخیر: بویلرها حرارت لازم برای تبخیر مایعات و تولید بخار را فراهم میکنند. این بخار به برج خلا وارد میشود و فرآیند تقطیر را تسهیل میکند. بویلرها به عنوان منبع اصلی تولید بخار در بسیاری از فرآیندهای صنعتی عمل میکنند و بخار تولید شده به برجهای خلا جهت انجام عملیات تقطیر منتقل میشود.

کنترل دما: بویلرها به تنظیم و کنترل دمای سیال ورودی به برج کمک میکنند. دمای مناسب برای تبخیر و تقطیر مواد ضروری است. با کنترل دقیق دما، بویلرها کمک میکنند تا فرآیند تقطیر در شرایط بهینه و با کارایی بالا انجام شود.

ایجاد فشار مناسب: در برخی موارد، بویلرها میتوانند به ایجاد فشار مناسب برای عملیات تقطیر در برج خلا کمک کنند، به خصوص در فرآیندهایی که نیاز به فشار بالاتر دارند. بویلرها بخار را تحت فشار تولید میکنند که میتواند به ایجاد شرایط مطلوب در برج خلا کمک کند.

چگالنده در برج تقطیر خلأ برای خنکسازی بخار و تبدیل آن به مایع استفاده میشود. این فرآیند نقش کلیدی در جداسازی و جمعآوری محصولات تقطیر دارد. چگالندهها به طور خاص در موارد زیر مورد استفاده قرار میگیرند:

خنکسازی و چگالاندن بخار: چگالندهها بخار تولید شده از بویلر را خنک کرده و به مایع تبدیل میکنند. این فرآیند به جمعآوری و جداسازی محصولات تقطیر کمک میکند. بخار گرم وارد چگالنده شده و به تدریج با کاهش دما به مایع تبدیل میشود. مایع چگالیده شده سپس به قسمتهای پایین برج یا سیستم جمعآوری هدایت میشود.

بهبود کارایی برج: با چگالاندن بخار، چگالندهها کمک میکنند تا بخار اضافی یا ناخالصیها از سیستم حذف شوند و فرآیند تقطیر بهینهتر انجام شود. چگالندهها کمک میکنند تا بخشهای مختلف برج خلا به درستی کار کنند و از ایجاد مشکلات مانند انسداد یا افزایش فشار جلوگیری کنند.

کنترل جریان مایع: چگالندهها به کنترل و تنظیم جریان مایع خارج شده از برج کمک میکنند که میتواند بر فرآیند جداسازی تأثیر بگذارد. با تبدیل بخار به مایع، چگالندهها به جمعآوری و هدایت مایع به نقاط مورد نظر کمک میکنند، که به تسهیل فرآیندهای بعدی کمک میکند.

افزایش کیفیت محصولات: با کاهش دمای جوش، فرآیند تقطیر بهبود مییابد و محصولات نهایی کیفیت بالاتری دارند.

کاهش مصرف انرژی: به دلیل کاهش دمای لازم برای تبخیر، انرژی کمتری مصرف میشود.

کاهش تشکیل رسوبات جامد: با کاهش دمای کار، احتمال تشکیل رسوبات در داخل برج کاهش مییابد.

تولید محصولات متنوع: برجهای تقطیر تحت خلأ قادرند انواع مختلفی از محصولات مانند گازوئیل سنگین، روغنهای روانکننده و مواد اولیه هیدروکراکر را تولید کنند.

استفاده از تاورها چالشهایی دارد که از جمله میتوان به نیاز به نگهداری و تعمیرات مداوم، پیچیدگی فرآیند و هزینههای اولیه بالا اشاره کرد. برای مقابله با این چالشها، استفاده از مواد مقاوم در برابر خوردگی، بهینهسازی فرآیندها و آموزش کارکنان از اهمیت بالایی برخوردار است.

برای حفظ عملکرد بهینه و ایمنی تاور، نگهداری منظم و آزمایشهای دورهای ضروری است. این اقدامات شامل:

نتیجهگیری

برجهای تقطیر تحت خلأ نقشی کلیدی در بهبود کیفیت و کارایی فرآیندهای پالایش نفت ایفا میکنند. با توجه به مزایا و چالشهای مطرح شده، استفاده صحیح و بهینه از این تجهیزات میتواند به افزایش بهرهوری و کاهش هزینههای تولید کمک کند.

شرکت مهندسی پتروسازه بین الملل آرام، سازنده انواع برجهای تقطیر (خلاء و تحت فشار) میباشد. این مجموعه با بهرهگیری از نیروهای متخصص و تجهیزات مورد نیاز، امکان ساخت انواع تاور را دارا میباشد. جهت دریافت مشاوره تخصصی با کارشناسان ما تماس بگیرید.

منابع: