قبل از ساخت مخزن تحت فشار ، می بایست طراحی آن با توجه به کارایی که خواهد داشت انجام شود. طراحی مخزن تحت فشار یک چالش فنی و مهندسی پیچیده است که نیازمند جزئیات دقیق و شناخت کامل از پارامترهای مختلف میباشد. در این مقاله، به جزئیات بیشتری در مراحل و پارامترهای ضروری برای شروع محاسبات طراحی مخازن تحت فشار پرداخته خواهد شد.

تعیین حجم مخزن تحت فشار

ابتدا، باید با توجه به نیازهای مختلف سیالات مورد استفاده در مخزن، حجم مناسب مورد نیاز برآورده شود. این تعیین حجم نه تنها بر اساس مقدار سیال، بلکه با توجه به نیازهای زمانی و سایر عوامل مرتبط صورت میگیرد.

مشخصات فشار کاری

تعیین فشار کاری یکی از مهمترین گامها در طراحی مخازن تحت فشار است. این فشار میتواند تاثیرات فشار معمول یا فشار ویژهای که ممکن است در شرایط خاصی ایجاد شود، را در نظر بگیرد. همچنین، نحوه تغییرات فشار در زمان نیز باید در نظر گرفته شود.

سازگاری با شرایط دمایی

سیالات مختلف در شرایط دمایی خاصی بهینه عمل میکنند. بنابراین، مخزن باید دارای قابلیت سازگاری با شرایط دمایی متنوع باشد. تعیین نقاط انجماد و ذوب سیالات نیز از اهمیت بالایی برخوردار است.

بررسی محیط اطراف

شرایط محیطی اطراف مخزن نیز باید در نظر گرفته شود. عواملی همچون سرعت باد، احتمال وقوع زلزله، و تأثیرات شرایط آب و هوایی بر کارکرد و استحکام مخزن باید با دقت مورد بررسی قرار گیرند.

استفاده از استانداردها و ضوابط

طراحی و ساخت مخزن باید با استانداردها و ضوابط صنعتی مرتبط (از جمله ASME BPVC) سازگاری داشته باشد. این شامل مواردی چون ضخامت دیواره مخزن، انتخاب متریال، اتصالات، و روشهای جوشکاری میشود.

شبیه سازی با استفاده از نرم افزارها

برای محاسبات دقیق و شبیهسازیهای پیشرفته، استفاده از نرمافزارهای مختلف از جمله ANSYS، COMSOL Multiphysics، SOLIDWORKS، MATLAB، PV Elite، Compress، و Caesar II امکانات گستردهای را در زمینههای مختلف ارائه میدهند. این نرمافزارها به مهندسان این امکان را میدهند تا مدلسازی دقیق، تحلیلهای جریان سیالات، تحلیل انتقال حرارت، و تحلیل مکانیک سیالات را انجام دهند.

الزامات استاندارد ASME BPVC

برای اطمینان از استفاده صحیح از استاندارد ASME BPVC، باید به فرمولها و مقررات موجود در بخش 8، Division 1 توجه شود. این فرمولها بر اساس ضوابط طراحی فشار در دیواره مخزن، خواص مواد سازنده، فشار کاری، قطر داخلی مخزن و سایر پارامترهای مرتبط است.

مراحل نهایی قبل از ساخت

در مرحله تأیید طراحی، گزارش کاملی از مستندات طراحی، نقشهها و محاسبات تهیه شده و توسط مهندسین مسئول یا متخصصان مورد بررسی قرار میگیرد. پس از اطمینان از صحت مستندات، گواهی تأیید طراحی صادر میشود.

شروع به ساخت مخزن

پس از دریافت گواهی تأیید طراحی، فرآیند ساخت مخزن آغاز میشود. در این مرحله، تمامی استانداردها و مقررات مربوطه در مراحل ساخت، بازرسی و آزمایشات رعایت میشود.

تکمیلی: افزایش دقت با مطالعات عمیقتر

برای افزایش دقت در طراحی، مطالعات عمیقتری از جمله محاسبات پیشرفته جریانات، انجام آزمایشهای مکانیک سیالات (CFD)، و بهرهگیری از مدلهای پیشرفته مکانیک سازه میتواند مفید باشد. همچنین، تکنولوژیهای نوین در زمینه مانیتورینگ و کنترل مخازن، به بهبود عملکرد و ایمنی آنها کمک میکند.

نتیجه گیری

مخازن تحت فشار، نیازمند دقت و شناخت کامل از تمام جزئیات مرتبط با طراحی هستند. اجرای مراحل معرفی شده به همراه استفاده از تکنولوژیهای پیشرفته و نرمافزارهای مدرن، میتواند به طراحی ایمن و مطابق با استانداردها منجر شود. از طرف دیگر، افزایش دقت با مطالعات تکمیلی و استفاده از تکنولوژیهای نوین، به بهبود عملکرد و ایمنی مخازن تحت فشار کمک خواهد کرد.

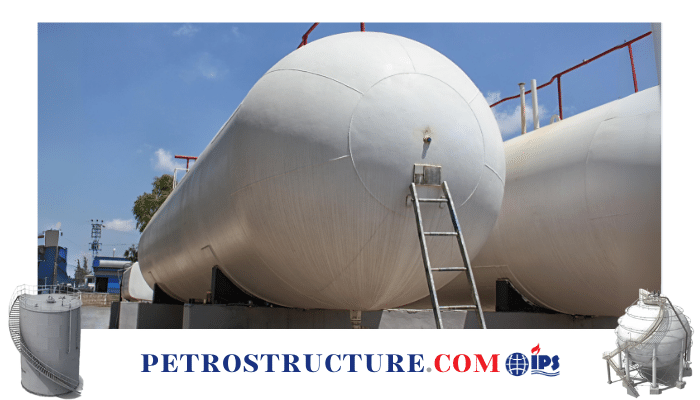

پتروسازه تولید کننده انواع مخازن تحت فشار،مخزن استوانه ای، مخزن کروی ، انواع تجهیزات ثابت نفت و گاز ، تجهیزات ثابت و دوار با سالها فعالیت همواره همراه و همگام صنایع بزرگ در صنعت نفت و گاز و شرکت های فعال در این زمینه بوده است و همواره در تلاش بوده تا بتواند باط راحی و ساخت دقیق محصولات با کیفیت گام بزرگی در راستای کشور عزیزمان بردارد.